| Se lancer dans la fabrication, quelques conseils. Ca y est , vous vous êtes décidé, vous voulez fabriquer un dobson ! Le problème, c'est par quoi commencer ? Eh bien il faut l'avouer, il n'y a pas vraiment de règle mais plutôt une série de petits éléments à connaître afin d'éviter de faire trop d'erreurs et aussi de perdre du temps. Cet article a pour but de faciliter ce « lancement du projet » , du point de vue de l'achat des matériaux, des outils et de leur utilisation basique. Tout commence par une longue réflexion alimentée en grande partie par des lectures sur le web, les magazines et quelques rares livres traitant du sujet. Cette réflexion donne des idées sur le design général de l'instrument. Il faut faire quelques dessins afin de placer les éléments et se rendre compte s'ils seront réalisables. Inutile de dessiner des pièces « délirantes » si leur réalisation est quasiment impossible. Ce sont souvent les matériaux et l'outillage qui guident cette étape. Il faut à tout prix favoriser le « pratique », l'astronomie est suffisamment contraignante pour ne pas ajouter des problèmes dues à des erreurs de conception de l'instrument. Cette étape de dessin/conception est importante mais il faut savoir aussi que nombre d'idées pourtant séduisantes sur le papier ne sont pas réalisables, de plus, des idées viennent aussi lors de la fabrication car lorsque les pièces apparaissent en « réel » devant soi, elles sont aussi une source d'inspiration. Il ne faut donc pas se bloquer sur le dessin pour un petit problème qui trouvera souvent sa solution au hasard des shoppings dans les magasins de bricolage. Lorsque le dessin est un peu avancé, on peut commencer à faire des sorties dans les magasins de bricolage afin de voir si les pièces et matériaux que l'on veut utiliser sont bien disponible. De même, il est intéressant de connaître l'étendu des possibilités d'achat car il est inutile de réinventer la roue et si une pièce proche de votre design existe à un coût raisonnable, autant l'utiliser. L'outillage est très important. Il faut bien l'avouer, on ne dispose pas toujours d'un atelier bien équipé, avec tout les outils possibles. Le plus souvent, il faut se contenter de ce que l'on a car l'investissement dans l'optique a déjà pas mal entamé le budget. Il faut voir que la plupart des outils utilisés dans la fabrication d'un dobson n'ont vraiment rien d'exotique et peuvent facilement être réutilisés ultérieurement pour bien d'autres besoins de bricolage. Voici une liste non exhaustive des outils pouvant s'avérer fort utiles. Le traçage Un bon « critérium » avec mine type 0,7 mm HB ou plus sec encore. Lors des dessins, un trait fin et bien marqué améliore beaucoup les choses. Avoir une gomme pour effacer les erreurs de traçage qui ne manqueront pas de se produire. Une pointe à tracer, car on ne trace pas uniquement sur le bois. Elle sera utilisée pour tracer sur les métaux. Attention aux pointes à tracer « double » c'est à dire pointue à chaque extrémité, elles peuvent s'avérer dangereuses pour les yeux, préférer une pointe simple. Un pointeau est indispensable pour assurer la précision des perçages. Un réglet ou plutôt des réglets de deux tailles, type 500 mm et un 100 mm. Si vous faites un télescope de plus de 400 mm de diamètre, un réglet de plus grande taille est également intéressant. Il est possible d'en trouver de 1000 mm sans trop de problème. Il faut voir que plus le télescope est grand plus les besoins de mesures sont variés et nécessitent des réglets adaptés. Le plus souvent ils ont en inox. Choisir des modèles non brillant, ne réfléchissant pas la lumière comme des miroirs car ils sont très désagréables à l'usage. Il existe aussi des réglets alu mais ils sont plus fragiles. Les graduations en ½ millimètre sont le plus souvent inutile et sources d'erreur. Lors de tracés, il est rare d'en avoir besoin et leur lecture est problématique.

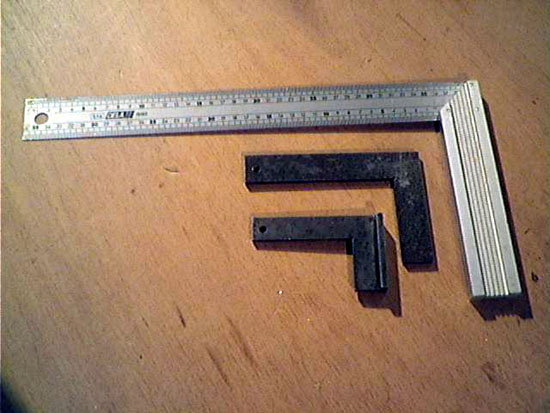

Une équerre métallique d'environ 200 mm est indispensable car c'est souvent la qualité de l'équerrage que dépend la qualité du montage final. Une petite équerre dite « à chapeau », de 100 mm environ est très utile pour les tracés sur les profilés et divers barres.

Un grand compas terminé par une pointe sera utilisé pour de nombreuses pièces si l'on ne dispose pas d'une défonceuse. Une aide précieuse sera apportée par un trusquin, il permet une grande précision à certains tracés où par exemple il faut aligner des emplacements de vis. Son coût n'est pas très élevé et son utilisation fort simple. On en trouve en bois dans bon nombre de magasins de bricolage.

Le traçage est une étape essentielle. Il convient de travailler le plus proprement possible, avec un grande précision. Sur le bois, la tâche est assez aisée car le crayon adhère bien et peut être effacé sans trop de difficulté. Sur le métal, s'il n'est pas anodisé, c'est une autre paire de manche, les réflexions sur les surfaces brillantes gênent considérablement. Autant que possible, utiliser le même type de crayon mais avec une mine plus grasse. Si le métal refuse le traçage au crayon, on peut le dépolir à l'endroit prévu (un émeri fin suffit) ou, mieux, on peut recourir à la pointe à tracer. Cette fine pointe permet d'avoir un tracé faible mais précis. Sur l'alu, métal tendre, cela se passe bien, mais sur l'acier, c'est plus délicat. Il faut faire plusieurs passages en prenant soin de conserver le même angle pointe/réglet afin d'éviter de possibles variations. Sur de grandes distances, il faut avoir recourt aux serre joint afin de ne pas déplacer le trait. Un à chaque extrémité et le tour est joué. S'il s'agit de tracer les futures découpes de pièces sur une grande planche de contreplaqué, un plan préalable est nécessaire. Attention, il faut tenir compte du fait que, suivant le moyen de découpe, il faut laisser une petite marge de sécurité car la lame de scie et les erreurs de découpes se cumulant on a vite fait d'empiéter sur la pièce contiguë. Il faut toujours mesurer avec précision les dimensions des pièces à tracer et prendre son temps, encore une fois, ce n'est pas une course. Dernier point, il faut autant que faire se peut respecter le sens du fil du bois, et placer la plus grande dimension de la pièce dans ce sens. La résistance est meilleure et la découpe plus propre, sans éclats. La découpe Une simple scie à bois est certes intéressante mais la précision obtenue est le plus souvent assez médiocre, il vaut mieux privilégier une vrai scie sauteuse. Je n'ai pas utilisé les nouvelles scies sauteuse à mouvement pendulaire aussi je ne peux rien en dire. J'utilise un modèle assez ancien, avec un mouvement type machine à coudre avec une grande satisfaction. Une scie à métaux avec quelques lames de bonne qualité pour découper l'inox et de qualité standard s'il s'agit de découper de l'alu ou du laiton. Si l'on dispose d'une machine à bois genre Kitty ou Lurem, cela facilite beaucoup la tâche, surtout pour des montages exotiques avec des coupes autre que 90 degrés, mais pour la plupart des travaux, la scie sauteuse et la scie à métaux sont suffisantes. Les lames à utiliser varient suivant le matériaux à couper. Pour le contreplaqué, des dentures fines montées sur une lame étroite. Il faut une vitesse élevée de rotation ou de mouvement pour la scie sauteuse. Dés le début, il faut établir une règle, la coupe se fait à droite du trait et pas sur le trait. Avec des traits réalisés au 0,7 mm, il est aisé de « manger » la cote. Si c'est possible, en tout cas pour la scie sauteuse, utiliser un moyen d'aspiration. En plaçant, tenu à la main, l'extrémité du tuyau de l'aspirateur près de la lame, il est possible de se débarrasser en permanence de la sciure générée et qui empêche de voir le trait de coupe. Si le modèle de la scie comporte un orifice prévu à cet effet et que son usage est possible, ne pas s'en priver. Les vibrations générées sont assez importantes, aussi il est préférable d'utiliser des gros gants (à utiliser dans la grande majorité des bricolages) lunettes de protection, et casque anti bruit. La protection, petite parenthèse certes, mais d'importance Ces trois accessoires (gros gants, lunettes de protection, et casque anti bruit) doivent être achetés dés le début !!!! Ils peuvent être complétés par un masque destiné à éviter la poussière mais il n'est pas toujours agréable à porter pour cause de buée sur les lunettes de protection. . Une chose est sûre, même s'il n'est pas agréable de porter ces protections, il faut s'habiter à leur utilisation dés le début et ne plus travailler sans, même pour quelques secondes car c'est précisément là que l'accident arrivera. Inutile de faire un télescope si lors de la fabrication la vue s'est trouvé altérée ou le montage pose problème pour cause de doigts en moins. Il faut imaginer les machines munies de lames comme des prédateurs attendant patiemment l'oubli pour sanctionner instantanément l'erreur. Cela peut prêter à sourire mais si ces règles ne sont pas appliquées, tôt ou tard l'accident survient, ce n'est qu'une question de temps. Pour les porteurs de lunettes, il existe des lunettes de protection de grande taille et qui permettent de conserver « en dessous » ses lunettes de vue. La scie sauteuse, pourvue de la bonne lame, peut être utilisée pour découper l'alu, comme par exemple les triangles de flottaison. Selon la puissance de la machine, il est possible de couper des épaisseur jusqu'à 10 mm, au delà, le travail est plus pénible. Pour l'inox, c'est beaucoup plus délicat car le métal est beaucoup plus dur. Ne pas oublier de fixer solidement la pièce à découper sur des tréteaux ou un établi à l'aide de serre joint. Cela évite les vibrations et bien sûr de pousser la pièce au fur et à mesure. Avant de se lancer, et c'est surtout vrai pour les épaisseurs importantes, vérifier à l'aide d'une équerre l'orthogonalité de la lame par rapport à la semelle de la scie sauteuse, ainsi que son serrage. Revérifier le serrage de la lame après quelques centimètres de coupe car les vibrations peuvent la desserrer. L'usage des guides ne donne pas, en général, un bon résultat. Il faut avancer lentement et en étant bien concentré. Attention à l'échauffement souvent important de la lame, il n'y a pas grand chose d'autre à faire qu'attendre, la chaleur tendant à fragiliser cette dernière. Pour nombre de pièces, la découpe à la scie à métaux sera la plus adaptée. La découpe de barres en laiton pour faire des contrepoids par exemple, ou la découpe de grosses tiges filetées. Il faut utiliser des lames classiques pour le laiton et l'alu et des lames de qualité pour couper l'acier et surtout l'inox. La position est importante, il faut que l'avant bras soit bien dans l'axe de la scie et le bras à 90 degrés environ, de là l'importance d'un bon positionnement du poste de travail. Il faut laisser aller la lame, ne pas chercher à appuyer ou forcer la chose. Attention aussi à l'échauffement de la lame si vitesse est excessive car elle cassera. Il ne faut pas hésiter à changer les lames lorsqu'elles sont trop usées. Le mouvement doit être naturel, sans forcer car sinon, surtout s'il s'agit d'une coupe de longue durée, la pénibilité de la tâche apparaîtra vite. La découpe à la scie circulaire (machine type kitty/lurem) se fait également à l'aide d'une lame munie de dents d'une taille raisonnable et si possible au carbure qui, de par sa dureté, donne un meilleur résultat. Il ne faut pas aller ni trop vite (irrégularité) ni trop lentement (le bois peut brûler). Ce moyen de découpe est à réserver au bois. Attention aux pièces une fois découpées, leur bords sont fragiles. Dés que possible, souvent après l'assemblage , il faut faire un petit chanfrein sur leurs bords afin de limiter les risques d'éclats. Les pièces métalliques doivent aussi l'être car elles peuvent couper assez facilement, surtout avec de l'inox. Ces petits chanfreins peuvent être faits à la lime ou à l'aide d'une cale à poncer.

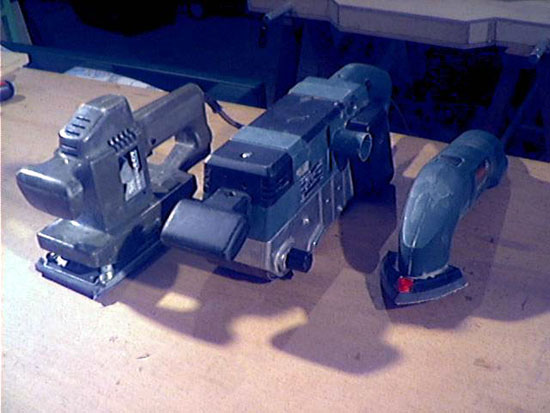

Poncer/limer Une finition de qualité passe souvent par un ponçage laborieux. Une fois encore, quelques outils facilitent le travail. Il existe différent type de ponceuses : « classique », à bande, excentrique (parfois aussi appelée orbitale) , à surface triangulaire. bref, du choix. La ponceuse à bande est particulièrement puissante mais attention, si elle n'est pas utilisée avec précision, le résultat est vite catastrophique, surtout avec un gros grain. Elle est utilisée pour éliminer des grosses irrégularités. Je l'utilise souvent, bloquée à l'envers sur un étau en appliquant les pièces sur la surface en mouvement. C'est assez délicat et demande un peu d'entraînement mais permet la réalisation de petits ajustages en économisant pas mal de temps. La ponceuse « classique », à surface rectangulaire donne une bonne finition mais elle se prête surtout aux grandes surfaces régulières. C'est souvent la moins chère du lot et souvent la plus répandue. La ponceuse triangulaire dispose d'une surface de petite dimension mais assez pratique lorsque les surfaces à poncer sont plates mais « tourmentées » et de petite dimension. Elle permet aussi de poncer des surfaces plus grandes mais réclame plus de temps que la ponceuse « classique ». La ponceuse orbitale permet une très bonne finition sur des surfaces non planes type « carrosserie automobile» mais aussi planes, elle est donc intéressante car elle vibre peu mais pas indispensable et encore d'un coût assez élevé. En somme, la ponceuse triangulaire et la classique semblent être les plus adaptés, mais ce n'est qu'un avis personnel.

Les limes sont très souvent utilisées dans la fabrication car la précision des découpes n'est pas forcément suffisante. Il en existe de différentes formes. Plates, destinés à diminuer rapidement des épaisseurs importantes grâce à leur surface généreuse . Les triangulaires, elles permettent une bonne conservation de l'équerrage. Les rondes, destinés à ajuster une forme circulaire. La triangulaire me semble la plus intéressante dans un premier temps, mais pour le prix (environ 40 à 70 F, elle peut être complétée par une plate ou une ronde suivant les besoins.) J'utilise des « sandvick » et je trouve la qualité assez bonne.

Le papier de verre. Il faut l'utiliser à l'aide d'une petite cale à poncer. Le papier de verre à proprement parler n'est pas toujours très pratique, et il vaut mieux privilégier la toile émeri, plus résistante. Le grain utilisé varie de 80 à 400, 80 pour diminuer de fortes irrégularités et 400 pour la finition et les vernis. Il va de soi qu'il faut utiliser toute une gamme intermédiaire en réalisant des sauts pas trop importants. Limer n'est pas si simple qu'il y paraît. La position, comme pour le sciage, est très importante sinon, la fatigue arrive vite. S'il s'agit de diminuer une épaisseur importante de métal ou de bois, la lime plate donne de bons résultats. Attention à un point important, s'il faut éviter autant que possible d'utiliser ces précieuses limes sur l'inox car leur « mordant » va en souffrir fortement. Si une disqueuse est disponible, elle est très efficace sur l'inox. S'il s'agit d'une pièce « mécanique » et que la conservation de l'équerrage est importante, l'usage d'une lime triangulaire est la plus adaptée. Il faut travailler progressivement et utiliser la petite équerre pour contrôler régulièrement le travail. Déplacer l'équerre en différents endroits car c'est un travail en 3 dimensions, il ne s'agit pas de simplement diminuer une épaisseur. Limer avec précision est un geste très technique et qui exige pas mal de pratique. L'ajustage est un métier mais heureusement, dans nombre de cas, une très grande précision n'est pas nécessaire.

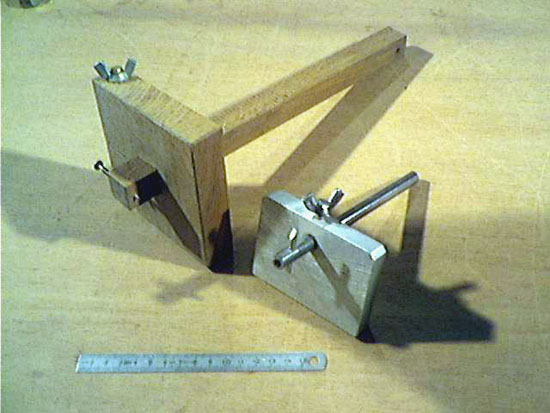

Attention, s'il s'agit de pièces en bois destinées à être dégauchies ou rabotées, il faut éviter de passer un papier émeri sur leur surface car il reste toujours de petits grains qui peuvent abîmer les lames. Perçage/taraudage Ce n'est pas très compliqué de percer, mais percer là où il faut, avec le bon angle et avec une bonne finition n'est pas si simple. Le plus pratique, c'est bien sur la perceuse colonne, si son prix n'est pas très élevé, dans les 800 à 1500 F, elle est assez encombrante mais c'est une aide très précieuse pour percer avec précision et elle est presque indispensable pour percer dans le métal . Si la réalisation d'un barillet astatique est prévue, elle est indispensable. Il en existe différents modèles et bien sûr, la précision et la puissance vont de pair avec le prix. Pour tester la qualité, il est possible de bouger avec un peu de force le mandrin (la partie où se glisse le forêt afin d'évaluer le jeu). S'il y en a, il vaut mieux éviter, la précision s'en ressentira. Avant de se décider, il faut savoir qu'un dispositif destiné à maintenir une perceuse classique dans l'axe est disponible. Il en existe deux variantes. Une transparente en plastique assez peu pratique et, une métallique avec un support sur deux tiges parallèles et ressorts. C'est ce dernier qu'il faut privilégier. Ces supports sont utilisés avec des perceuse à main classique si elles ne sont pas de très grande taille.

Une boîte de forets pour le métal et une plus économique pour le bois est suffisante. Les forets pour le bois sont reconnaissables à leur petite pointe qui se trouve à l'extrémité. Ne pas les utiliser pour le métal, ils ne supporteront pas ce traitement. Pour les forets « métaux », choisir un type « HSS », plus résistant qu'un foret standard. Le prix est plus important mais le perçage de l'inox est grandement facilité. Si une boite est « hors budget », choisir des forets entre 5 et 10 mm car ils couvrent nombre de besoins. Lorsqu'il s'agit de réaliser des perçages de grand diamètre dans le bois ou l'alu, des « mèches à bois » ou à « lamer » s'avèrent très pratique. Ne pas les utiliser pour l'inox.

Percer est plus délicat qu'il n'y paraît, surtout s'il s'agit de conserver une bonne précision. La première condition est évidemment d'avoir un bon tracé. Que ce soit pour le bois ou le métal, marquer les pièces avec le crayon fin puis frapper à l'aide du pointeau et du marteau. Attention, les yeux jouent parfois des tours car la pointe n'est pas toujours là où l'on croit. Le mieux est de commencer par un « petit impact » et de corriger si nécessaire. Que ce soit du métal ou du bois, le mieux est ensuite de pré percer avec un foret fin, d'environ 2 à 3 mm. Attention, ces forets sont fragiles mais ils ne servent qu'à percer sur 1 mm environ, afin d'éviter que le foret plus gros ne « chasse » et perce à côté de l'endroit prévu. De par leur petite taille, ils permettent de bien voir ce que l'on fait. S'il s'agit d'un trou de plus de 6 mm dans de l'inox, matériau très dur, il est possible de percer d'abord à des diamètres inférieurs afin de faciliter la tâche, il convient d'opter pour une vitesse lente. Pour percer les métaux, il est préférable de lubrifier avec de l'huile. Le plus délicat est de trouver la bonne pression car l'échauffement arrive très vite et il faut l'éviter autant que possible car le foret se coince voire casse. Adapter la pression à la taille du foret. Ne pas oublier de porter des lunettes de protection. Dans le métal ou le bois, terminer le perçage en passant un foret de plus grand diamètre, type 10 mm pour un perçage de 6 mm, attention, il faut juste amener le foret en contact (perceuse tournant) sur les premiers dixièmes de millimètre sur les deux faces afin d'éliminer de possibles petits copeaux se formant souvent au cours du perçage. S'il s'agit d'un perçage de bois, attention à ne pas oublier de placer une cale martyre sous le bois afin d'éviter les éclats apparaissant toujours en sortie de foret. Il faut que le serrage bois/cale martyre soit parfait car sinon, le foret repousse la cale et éclate le bois. Utiliser des serre joint.

Le taraudage (dans le métal uniquement) est bien pratique. Il est relativement simple à réaliser. Afin de limiter les coûts, l'idéal est de ne pas avoir une multitude de diamètres de vis. Pour des petites pièces, le 5 ou 6 mm sont suffisants. Pour des pièces nécessitant une grande résistance, on peut aller jusqu'à 8 ou 10 mm mais le coût des tarauds devient vite élevé. Il faut aussi un « tourne à gauche ». Si l'on désire avoir une résistance correcte, il ne faut pas tarauder dans n'importe quelle épaisseur, il faut au minimum dans l'inox, une fois le diamètre du trou, donc du 6 mm pour du 6 mm, et 1,5 fois le diamètre pour l'alu quand c'est possible. Privilégier les tarauds de bonne qualité. Il en existe de deux sortes, les tarauds machines, et les tarauds classiques. Les tarauds machines sont à un seul passage, c'est à dire qu'il n'y a qu'un taraud pour réaliser tout le taraudage, les tarauds classiques eux sont souvent par paire ou par trois et il convient de les passer l'un après l'autre. Sur ce point, l'ordre à suivre est indiqué au moyen de petits traits placés sur le corps du taraud. D'abord le taraud un trait, puis le deux traits ou le « sans trait » suivant qu'il s'agisse d'un ensemble de deux ou de trois tarauds. Privilégier les tarauds pour inox, ils sont beaucoup plus résistants mais d'un coût bien sur supérieur. Pour tarauder, il faut d'abord percer au bon diamètre, 4,3 mm pour tarauder à 5 mm, 5 mm pour tarauder à 6 mm etc. Si l'écart est trop important, la profondeur du pas de vis ne serra pas suffisant si l'écart est trop faible, le taraudage sera trop pénible et le taraud pourra casser. Afin de placer le taraud bien dans l'axe, le mieux est de le placer dans la perceuse colonne débranchée et de tourner manuellement le mandrin en abaissant petit à petit le taraud, cela, jusqu'à ce que le taraud « morde » suffisamment le métal pour bien conserver sa position . Il convient de lubrifier avec de l'huile pour faciliter le taraudage. Réaliser une demi rotation et revenir d'un quart de tour afin de briser les copeaux qui se forment. Si le taraudage est dur, aller avec prudence car un taraud est fragile et risque de casser en laissant une pièce inutilisable. Avant de percer il faut s'assurer que les pièces sont bien serrées et ne vont pas bouger. Marteau Un simple marteau classique est suffisant. Ne pas prendre un modèle de trop grande force car il est plus difficile de doser la frappe. Assemblage : Collage/visserie/soudage Avoir 4 mains. C'est le rêve des bricoleurs et il ne se réalise que par l'achat d'un étau . Il en existe deux types, acier et fonte. Choisir un modèle économique en acier car il supporte mieux les coups qu'un modèle en fonte. Une largeur de 125 mm est suffisante pour 99 % des besoins. Le coût est d'environ 100 F, inutile d'acheter un modèle haut de gamme car le besoin ne le justifie pas. Les serre joint, il faut en avoir le plus possible car ils permettent une bonne répartition de la pression lors des collages. Ne pas choisir les nouveaux modèles qui se présentent sous la forme d'une pince type pince à linge. Privilégier les types classiques, le plus économique et acheter autant que possible. Choisir si possible 2 grands modèles et une dizaine de petits, d'environ 180 a 220 mm. Privilégier ceux qui ont peu de jeu et avec des embouts en plastique, fort pratiques. Les colles existent en de nombreuses variantes. Les plus souvent utilisées sont évidemment les colles à bois dans leur deux versions, extérieur et intérieur. Le plus souvent, la colle extérieur à base de polyuréthane (Sader en biberon vert et blanc de 0,750 ou 1 L) est utilisé car elle offre une très bonne résistance à l'arrachement. La différence de prix dans le coût global ne justifie pas d'utiliser les variantes colle à bois intérieur blanche. La colle extérieur, tout comme l'intérieur, ne détruit pas le polystyrène pour des montages composites. Elle est souvent couleur miel/transparente incolore, et jaunit en séchant en formant de la mousse au passage où elle est en contact avec l'air. Il est aussi possible d'utiliser de l'epoxy mais de par son prix, elle est à réserver aux assemblages mêlant métaux et autres matériaux. Lors de collage de matière fine, comme du bois de placage, il est important d'avoir un collage quasi instantané car il n'y a jamais assez de serre joint pour faire l'assemblage. Une colle est très pratique lors de cet assemblage, la colle néoprène sans solvant. D'une manière générale, il convient de dépoussiérer les pièces à assembler. Etaler une fine couche sur toute la surface à encoller à l'aide d'une petite spatule souple. Attention au stockage de la colle car elle durcit relativement vite si elle n'est pas dans des conditions favorables à sa conservation. Si l'assemblage à réaliser est composé de deux pièces devant être bien à 90° l'une par rapport à l'autre, il faut utiliser des équerres métalliques non seulement pour contrôler l'équerrage mais aussi pour forcer cet angle en plaquant l'équerre sur les pièces à coller à l'aide de deux serre joint. Cela évite les mauvaises surprises. Lors de l'assemblage de panneaux type polystyrène et contreplaqué, il faut éviter le glissement d'un panneau sur l'autre provoqué par le film de colle. De plus la pression des serre joint peux facilement faciliter ce phénomène en imposant une pression qui n'est pas bien dans l'axe (c'est d'ailleurs le principe du serre joint le plus commun). Il faut donc contrôler les serrages avec soin. Pour tout assemblage, il convient d'essayer « à blanc » afin de voir si tout se présente bien et si le nombre de serre joint est suffisant. Le temps d'assemblage permis par les colles est souvent d'une vingtaine de minutes à 20°C, le temps qui semble long n'est pas toujours suffisant et il faut chercher à gagner du temps avant de commencer l'assemblage. Pour ce faire, il faut que tout soit prêt sur la surface de travail. Les journaux pour protéger la surface de travail, les serre joint en position ouverte et dévissés, de la sciure de bois s'il y a des trous à boucher, les cales « martyres » destinées à répartir la pression et protéger le bois en s'intercalant entre le serre joint et la pièce, la colle en quantité suffisante avec sa spatule, et enfin les pièces bien propres. Un moyen de garder les pièces en place assez inhabituel et pourtant d'une grande utilité pour certains assemblage, c'est un rouleau de ruban adhésif large et résistant. Il sera d'une grande utilité par exemple pour coller le chant sur le tourillon lorsque celui ci est délicat. L'assemblage par vis est également performant mais il faut admettre que les progrès des colles permettent le plus souvent de s'en passer. Il a cependant encore son utilité, d'une part lorsque l'assemblage nécessite un démontage et d'autre part pour assurer la bonne mise en place des pièces. Autre cas, l'époxy. Chaque fois qu'il est possible de le faire (épaisseur de métal ou de bois suffisante) et qu'un collage à l'époxy est nécessaire, il convient de doubler ce collage à l'aide de visserie. En effet, d'une point de vue mécanique, l'époxy supporte mal les chocs et la visserie évite tout déplacement intempestif des pièces pouvant provoquer la rupture de la jonction collée. Pour des assemblages en bois, la visserie permet d'avoir une forte pression des pièces et aussi un bon équerrage. Ces vis ne sont pas indispensables mais facilitent la tâche. Pour le bois, les vis destinées à l'aggloméré sont parfaite. Autant que possible, utiliser de la visserie inox. Pour le métal, les vis type 6 pans creuses (BTR) offrent une très bonne résistance ainsi qu'un bon serrage. Si l'épaisseur du métal est suffisante, il est possible de noyer la tête des vis dites « fraisées », sinon opter pour des têtes 6 pans classiques. Souder, c'est parfois la solution qu'il faut envisager si l'assemblage doit être d'une solidité à toute épreuve, c'est le cas de la structure du barillet par exemple. Si l'on opte pour l'acier, il est plus intéressant de souder ou faire souder les pièces par un ami que de fixer les pièces avec de la visserie. La soudure réclame un tour de main qui ne s'acquiert qu'avec la pratique si l'on désire avoir des soudures propres. L'utilisation est un peu délicate mais avec de l'entraînement, c'est possible. Un poste à souder n'est pas d'un coût énorme (environ 700 à 1400 F suivant sa puissance) mais il faut en avoir l'utilité à plus long terme, comme par exemple la réalisation de remorque, grille, etc.. ce qui n'est pas évident. Le mieux est donc de l'emprunter à un ami ou mieux, de lui demander de souder les pièces si cela ne lui pose pas de problème. Si vous soudez vous même les pièces, il faut connaître des règles de bases. Utiliser de la baguette inox pour l'inox, et utiliser une tension suffisante car sinon, la baguette colle à la pièce à souder. Il faut savoir que le poste à souder ne donne pas toujours le même rendement et que les chiffres indiqués ne sont que des indications. Les épaisseurs minimales pour supporter la soudure sont d'environ 2 mm, c'est un minimum si l'on veut éviter de percer le métal avec la chaleur. La baguette doit se trouver à une distance très proche du métal pour provoquer l'arc électrique, il faut ensuite déplacer lentement cette électrode en la rapprochant petit à petit car sa longueur diminue au fur et à mesure que le métal qui la compose fond, et tout ça « dans le noir » car jusqu'à ce que l'arc se forme, le filtre du masque à souder obscurcit tout. La longueur des baguettes ne facilite pas la chose, le mieux est de les couper en deux à l'aide d'une scie à métaux ou mieux, d'un dremel. Lorsque le cordon de soudure est terminé, il convient de frapper ce dernier à l'aide d'un marteau pointu afin (attention à ne pas oublier de remettre les lunettes de protection classique) de faire sauter la couche superficielle noire qui ne manque pas de se former. Attention à un point important, la soudure déforme les pièces d'une façon importante et lorsqu'il s'agit par exemple de souder deux tôles à 90 degrés, il faut placer de simples points de soudure alternativement sur une face puis sur l'autre car sinon il est impossible de conserver l'alignement des pièces. Il vaut mieux réaliser ces opérations dans un local bien ventilé, voire à l'extérieur car les fumées sont très désagréables. Les matériaux Le bois Le bois étant un matériau « vivant », il peut se déformer s'il est stocké dans un endroit trop humide ou trop sec. De même, il ne doit pas être posé en « porte à faux » ou alors il se tord. Le mieux est de le stocker le plus horizontalement sur toute sa longueur, solution le plus souvent impossible faute de place, on le stocke donc le plus souvent le plus vertical possible, posé sur sa tranche. S'il n'y a qu'une pièce humide de disponible, ne pas oublier de l'isoler autant que possible des murs et du sol en intercalant des petites pièces de bois ou de plastique. Le bois non transformé Mais il en existe de nombreuses espèces. On le trouve soit directement dans les scieries ou chez des détaillants. Si l'on est pas certain de la qualité du séchage, il convient de le laisser longuement sécher et de le protéger au maximum avec des produits adaptés. Il a pour lui une plus grande résistance mécanique que le contreplaqué, mais cette résistance n'est bonne que dans une seule « direction ». Il peut être utilisé pour les parties autre que le tube optique, comme par exemple la base ou la fourche. S'il s'agit de bois provenant de la scierie, il faut disposer d'une machine permettant de le mettre en forme, type intégré "Lurem, Kitty" ou autre, ce n'est pas toujours possible. Ces machines permettent de couper, raboter, dégauchir les pièces. Dans les différentes essences de bois, le chêne est particulièrement adapté car il est assez répandu et offre une forte résistance mécanique. Le châtaigner est également intéressant, il est plus léger mais il est également plus tendre. L'aggloméré Il est vivement déconseillé car il est à la fois lourd et d'une faible résistance mécanique. Il n'offre pas grand intérêt mise à part le coût mais a tellement d'autres inconvénients qu'il vaut mieux l'oublier, même pour réaliser des rampes ou des boîtes car il a tendance à s'effriter et casser sans prévenir. Le contreplaqué. Il existe une très grande variété de contre plaqué. Ils différent par la qualité de fabrication et les bois employés dans leur composition Les plus courants sont les deux familles dites ctp intérieur et ctp extérieur. La différence essentielle est la nature de la colle utilisée dans leur fabrication. Elle supporte ou ne supporte pas l'humidité. Les contreplaqués nautiques sont beaucoup plus intéressant mais leur coût est plus élevé. Ils supportent nettement mieux l'humidité et les bois qui le composent ont des caractéristiques mécanique plus intéressantes. Des contreplaqués sont encore plus adaptés à la fabrication de dobsons mais hélas ils sont plus difficiles à trouver. Il s'agit des contreplaqués de bouleau finlandais. Leur finition est superbe, et leur résistance excellente. Leur prix est d'environ 150 F/m² pour du 9 mm. Il est hélas souvent vendu en panneau d'une taille assez importante (1,5 m x 3 m) mais c'est souvent dans ce conditionnement que le coût est le moins élevé. Acier/inox Lorsqu'il s'agit de faire quelque chose de solide à un coût raisonnable, l'acier est le métal qui vient à l'esprit (module de young : 210). Il peut être soudé assez facilement mais hélas, il se corrode très vite, aussi, à chaque fois que c'est possible, choisir de l'acier inoxydable, l'inox. Ce n'est pas le plus facile à travailler mais lorsqu'il s'agit par exemple de visserie, c'est indispensable. Les télescopes sont souvent placés dans un milieu humide et la corrosion ne tarde pas à apparaître. Ce n'est pas grave s'il s'agit de la structure du barillet, mais pour une vis de collimation ou pour les pièces d'un levier astatique, cela tourne vite à la catastrophe. Le coût de l'inox est élevé, il n'a rien à voir avec l'acier ordinaire, mais la tenue dans le temps est très bonne. Attention, lors des soudures, les baguettes utilisées pour l'inox ne sont pas les mêmes que pour l'acier. La densité est de 7,8 kg/dm3 environ. L'inox sera utilisé chaque fois qu'une masse importante n'est pas pénalisante et qu'une forte résistance mécanique est nécessaire. S'il s'agit d'une grande structure, type remorque destinée à transporter l'instrument, l'inox ne sera pas nécessaire et son coût sera prohibitif.

L'alu Si le gain de poids est recherché, comme par exemple pour le serrurier, l'alu est recommandé. L'alu est très pratique car il est léger, ne rouille pas et se travaille facilement. Hélas, c'est un métal relativement mou (module de Young de 70) et il ne se soude que dans certaines conditions. Les postes à souder permettant de souder l'alu sont extrêmement chers et seule la réalisation d'une très grosse structure peut justifier leur achat. Il est à noter que comme pour la plupart des métaux, il s'agit le plus souvent d'alliage à base d'aluminium. Ce détail est important car les caractéristiques mécaniques varient beaucoup d'un alliage à l'autre. Lorsque c'est possible, le choix de l'AU4G est le plus adapté car sa résistance est relativement bonne, loin d'un acier bien sûr mais adapté à bon nombre d'usage. Il est possible de trouver de l'aluminium assez facilement si on ne cherche pas des sections trop exotiques. Hélas, le plus souvent, la fabrication requiert des cotes que l'on ne se procure pas partout. Le prix varie parfois du simple au double suivant le conditionnement, souvent entre 70 et 130 F le kilo. La densité est de 2,7 kg / dm3 environ. Il s'usine facilement car c'est un métal tendre. Le plomb La réalisation de contrepoids requiert le maximum de masse dans un minimum de volume. Le plomb et ces 11,5 kg/dm3 viennent tout de suite à l'esprit. Hélas, son travail n'est pas des plus agréable. Sa faible température de fusion permet de le fondre facilement et ainsi de mouler des formes assez facilement. Il est également à noter qu'il est très toxique. Le laiton. C'est la bonne alternative au plomb. Il est certes plus léger mais d'une finition et d'un travail nettement plus aisé. S'il s'agit de réaliser des masselottes ou de plus gros contrepoids, c'est le matériau idéal. Esthétiquement, il est possible de polir finement le laiton mais hélas il a tendance à s'oxyder, il faut donc le vernir pour le protéger. Il se travaille assez facilement, semblant être « autolubrifié ». Il est beaucoup plus tendre que l'inox, aussi est il, comme l'aluminium, facile à tarauder. La fibre de carbone Oui, ce n'est pas un métal, mais ses caractéristiques très particulières permettent parfois un usage de cette matière en remplacement des métaux, comme par exemple pour le serrurier. Sa résistance est très bonne (module de young variant de 70 à 130 suivant le procédé de fabrication). Sa faible masse (densité de 1,5 kg) en fait une matière exceptionnelle pour ce qui est du ratio masse/rigidité. Il est aussi possible d'utiliser le carbone en produit non fini, c'est à dire en feuille et de l'imprégner de résine époxy afin d'obtenir les formes désirées. Fibre de verre Elle est la solution de remplacement économique au carbone. Son coût est nettement plus faible, mais ses qualités vont de pair. Sa densité est plus élevé et sa résistance mécanique plus faible. Cela ne pose pas de problème pour bon nombre de pièces ne nécessitant pas une très grande résistance comme par exemple les flans d'un télescope composite. Commencer. Il faut bien un point de départ et il faut avouer que ce n'est pas si simple. L'organisation proprement dite du travail est très importante, surtout si l'on ne veut pas que le projet traîne en longueur. Le tout premier point, c'est déterminer la zone de travail. L'idéal est atelier, un garage ou une cave aménagée car ils offrent toutes les commodités en surface de travail sans contrainte de poussières ou d'odeurs. S'il s'agit d'un appartement ou des pièces à vivre d'une maison, c'est plus délicat car les salissures sont à craindre. Commencer par choisir la surface de travail. Si une table est disponible, la protéger avec une planche fixée sur sa partie supérieure et d'une dimension plus grande que le plateau de la table. Si aucune table n'est disponible, des tréteaux et une grande planche peuvent convenir, mais attention à la stabilité et à la résistance de l'ensemble. Les découpes à la scie ne génèrent pas trop de poussière, par contre, il vaut mieux réaliser les ponçages à l'extérieur ou utiliser un système d'aspiration. Attention au bruit, la scie sauteuse et la perceuse ne sont pas trop bruyantes mais une disqueuse est à la limite du supportable, aussi il convient de choisir ses heures de travail.. Dernier point, la plupart des vernis libèrent des odeurs très désagréables voire plus ou moins toxique, aussi faudra t'il calfeutrer la pièce autant que possible et éviter autant que faire se peut l'échange d'air avec les chambres et cuisine.. Il ne faut pas oublier de prévoir un emplacement pour stocker les pièces au fur et à mesure de la préparation. De même, il faut aussi un endroit pour entreposer les planches, endroit sec autant que possible. L'usage d'un tableur ou d'un petit logiciel de dessin est une aide intéressante car ils permettent de faire des plans ou des calculs de centre de gravité sans avoir à faire trop d'expérimentation. Les outils indispensables comme la scie sauteuse, les réglets, crayons sont à acquérir en premier. Privilégier si le budget le permet, des marques de bonne qualité, et éviter les machines que l'on trouve souvent en promotion dans les supermarchés car comme ce sont souvent des outils que l'on peut réutiliser pendant des années pour un autre usage que la fabrication de télescope, autant acheter des outils d'une bonne qualité. De plus, il sera plus facile de continuer à trouver les lames pour la scie par exemple. AEG, Bosh, Ryobi sont de bonne marques. Eviter Black et Decker qui est souvent d'une qualité plus faible, mais encore une fois, c'est affaire de goût et de budget. Comme les dimensions du miroir sont connues, la fabrication de la boîte est un bon début. Elle permet de se faire la main sur une pièce qui ne risque pas grand chose tout en permettant de se tester pour la découpe, l'assemblage et le collage. Si les outils type « intégrés » sont disponibles et que le miroir est d'un grand diamètre, une boîte octogonale sera un bon exercice. Le mieux est de regrouper autant que possible les achats des matériaux, aussi faut il avoir un plan plus ou moins précis afin de pouvoir calculer les surfaces de bois à acheter. Lorsque c'est possible, il est plus économique d'acheter une grande planche et de la couper soi même après tracé, plutôt que d'acheter morceau par morceau. Alternative, demander que les pièces en bois soient découpées aux cotes précises. Attention, vérifier les dimensions des pièces avant de les emporter. C'est une solution possible mais avant de se décider, autant demander la découpe des pièces de la boîte à miroir par exemple, afin de voir la précision permise. Il est assez difficile voire impossible d'acheter la visserie en une fois mais par contre, il est conseillé de l'acheter non en sachet mais au détail car le prix est largement plus faible. Il ne faut pas se faire d'illusions, de nombreux voyages au magasins de bricolage seront nécessaires car les besoins évoluent et il y a fort à parier que vous y preniez goût ! Dés que possible, sélectionner les tubes car s'ils sont d'une cote un peu hors norme, il sera peut être nécessaire de les commander et le délai est parfois un peu long. De même, si l'araignée, le porte oculaire et le barillet ne sont pas « fabrication maison », il convient de les commander dés que possible. C'est faisable pour le porte oculaire et des éléments du barillet, mais c'est plus difficile pour l'araignée car sa dimension dépend des cotes du tube. Les téflon, formica, frp sont également parfois difficiles à trouver, aussi faut il se mettre en chasse dés que possible. Si la distance entre le fournisseur est « l'atelier » est importante, il est donc important de grouper ses achats, voir regrouper l'achat avec d'autres amateurs fabricants. Commencer par décider du mode de fixation définitif du serrurier car il a une influence directe sur la cage et la boîte à miroir qu'il relie pour former le tube optique Si la cage de l'instrument doit être stockée dans la boîte à miroir lors de son transport et stockage, autant la fabriquer en premier car s'il y a une variation, il sera possible de rectifier les dimensions internes de la boîte à miroir en conséquence. Enchaîner avec le barillet puis avec la boîte à miroir, la fourche et enfin la base. Cet ordre est idéal mais pas toujours possible. Regrouper le travail du bois car s'il faut monter les tréteaux et régler les scies, autant ne pas le refaire à chaque fois. La finition des pièces en bois est le plus souvent obtenue à l'aide d'un vernis déposé après ponçage. Il faut résister à la tentation de poncer les pièces avant que l'ensemble ne soit terminé. Bien sûr, si la pièce est inaccessible dans le montage définitif, il faut terminer cette finition tant que c'est possible, mais c'est la seule exception. Il y a plusieurs raisons à cela, d'une part, les nuisances provoquées par le ponçage sont incompatibles avec des travaux de vernis, et d'autre part, autant conserver tout les dixièmes du bois autant que possible car s'il y a des coups ou des marques qui viennent « s'imprimer » sur sa surface lors des étapes d'assemblages, il faudra re-poncer de nouveau les surfaces et la marges à « gratter » sera plus faible. Il ne faut pas oublier que nombre de panneau de contreplaqué sont composés de feuilles fines d'un millimètre environ et de couleurs différentes, un ponçage poussé risque de passer « à travers » cette fine feuille de la surface. De plus, le ponçage ne supporte pas la poussière, aussi faut il mieux nettoyer « à fond » le local et les pièces avant vernissage, alors autant n'avoir à le faire qu'une seule fois. Toujours au chapitre du vernis, la température de la pièce ne doit être ni trop haute ni trop base afin de s'étaler aussi bien que possible sur les surfaces à protéger. Choisir des pinceaux de qualité, bien souple. Si le travail s'étale sur plusieurs jours, ce qui est généralement le cas car il faut plusieurs couches de vernis, inutile de nettoyer les pinceaux à chaque fois, il vaut mieux les laisser tremper dans l'eau qui va les isoler de l'air, évitant ainsi le dessèchement. Pour les utiliser ensuite, il faut les essuyer autant que possible avec du papier absorbant. |