La fabrication du 560 mm visible sur ce site m'a poussé à écrire l'article qui accompagne les photos et plans le concernant. Cet article avait pour but de faire connaître succinctement les possibilités de la fabrication "composite" CTP / mousse de polystyrène. Certaines d'astuces n'y figurent pas et il me semble important d'y revenir. Ce type de fabrication a été décrit par Steven Overholt dans son livre "Lightweight Giant". L'auteur décrivait alors la fabrication d'un 560 mm qu'il a remplacé depuis par un 760 mm fabriqué suivant le même principe. Cet instrument remarquablement compact et léger pour ce diamètre, a attiré mon attention il y a maintenant 3 ans. Je profite de la refonte d'un dobson de type Coulter pour revenir plus en détails sur ce type de technique. Il y a quelques temps déjà, j'avais envie de reconstruire un dobson d'origine Coulter. C'est un modèle relativement connu, le 17,5 pouces. Des modèles proches sont disponibles en France sous les marques Meade et Celestron. Il est principalement composé d'un tube en Sonotube, sorte de carton roulé, et d'une fourche en CTP très épais. Les tourillons sont d'une taille relativement modeste et les matériaux employés ne sont pas du Formica et du Téflon mais des matières plastiques. Les mouvements obtenus sont saccadés et ne permettent pas d'observer dans de très bonnes conditions. Le poids de l'instrument est également une source de problème car il est impossible d'installer seul le télescope, ce qui est regrettable car le miroir est relativement léger. Le transport est aussi problématique car il n'est pas aisé de déplacer un tube de 55 cm de diamètre et de 2 mètres de long. Le but est d'obtenir un télescope rigide et transportable mais aussi de gagner en qualité d'observation grâce à des mouvements plus doux. Il ne paraît pas utile d'avoir un télescope léger si, lorsqu'on le pousse, tout le télescope bouge car ces mouvements sont trop dur. La quête d'un instrument léger n'a de sens que si elle ne se fait pas au détriment de sa qualité d'utilisation. Le télescope doit se faire oublier et non nous rappeler sa présence en permanence en nécessitant un recadrage "musclé" de l'objet dans le champ.

|

|

|

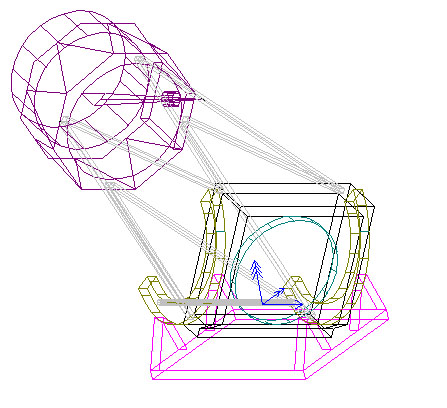

| Ecorché du futur 445 de Yann Lors de la fabrication du 560 mm, je n'ai pas souhaité utiliser un CTP de 3 ou 5 mm car je ne savais pas quelle pouvait être la rigidité obtenue. Avec le 9 mm, elle est parfaite, je ne peux pas déformer la caisse du miroir primaire, de plus, la mousse placée entre les planches de CTP permet d'éviter le moindre écrasement des éléments. Bien sûr, en cas de choc très important, il n'y a pas de miracle mais, pour une utilisation et un transport normal, le risque est très réduit. Je n'ai aucun doute sur la faisabilité d'un télescope avec un CTP de 3 ou 5 mm. ( L'utilisation du système mousse +CTP a cependant deux inconvénients : il augmente la section des panneaux composants le télescope donc son encombrement, et il demande plus de travail que le système classique. Il a aussi ses avantages, comme la découpe aisée des CTP de 5 mm et le grand confort d'utilisation. )

|

|

|

|

Faire un télescope léger n'a pas que des avantages, surtout avec un miroir Coulter. En effet, ces miroirs sont plus fins que ceux que l'on trouve habituellement et le résultat est que leur faible masse ne facilite pas le positionnement du centre de gravité vers le bas. Ce déplacement vers le haut oblige à fixer les tourillons à une position plus élevée et donc à avoir une fourche plus haute. La mousse de polystyrène est disponible sous différentes formes extrudé ou expansé. C'est la première version qui est intéressante. Il existe aussi une mouse expansive mais elle pose de nombreux problèmes de par sa puissance d'expansion qui tend à déformer les caissons dans laquelle elle est déposée. Si les parois sont en métal d'épaisseur raisonnable, elle peut être utilisée. Le polystyrène extrudé est le bon choix. Le polystyrène expansé s'effrite facilement et ne permet pas une bonne finition. C'est la première version qui est intéressante. On la trouve dans les Castorama, Bricomarché et dans bien d'autres magasins. Elle est souvent de couleur bleue mais également jaune ou vert. Les particules de cette variété de polystyrène se travaille très bien au papier de verre et permet ainsi d'avoir une bonne finition. Elle est disponible sous la forme de grande planche ou de planche de 1200x600 mm pour une épaisseur de 20, 30 ou 40 mm. Ce format est très pratique à transporter. La découpe des morceaux n'est pas toujours des plus agréable car la lame d'un cutter n'est pas facile à guider dans cette matière et il vaut mieux faire quelques essais avant de s'attaquer à la découpe des bons éléments. Il est possible de faire un tracé des deux côtés de la plaque et de découper à 50 % environ de profondeur, ainsi la découpe est plus précise car plus la lame s'enfonce loin dans la matière, moins sa précision est bonne. Certains amateurs astucieux ont réalisé des appareils de découpe qui sont faits à l'aide d'un fil métallique tendu et chauffé par un courant électrique. Ils arrivent à une remarquable précision de coupe. (voir la page sur la découpe du polystyrène )

|

|

|

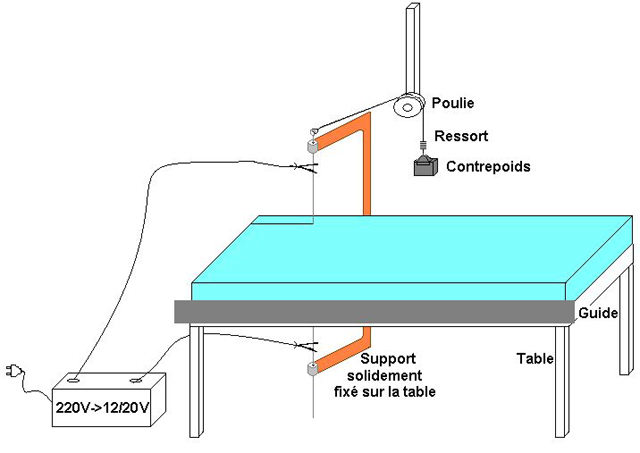

Il faut utiliser un courant de 12 à 20 volts et un câble inox d'environ 0,5mm. Des pinces crocodiles fixées sur le câble assurent la transmission de l'électricité qui provoque l'échauffement. Le principe s'apparente alors à l'utilisation d'une scie à ruban. Il est ainsi possible d'obtenir des coupes de formes particulières et précises, comme des cercles par exemple. La tension est assurée par un système de poulie et contrepoids. Si le câble chauffe trop, il casse. Il existe aussi de petits appareils disponibles notamment dans les Castoramas et qui reprennent ce principe. Ils sont hélas de petites tailles mais peuvent sûrement être modifiés pour arriver à découper des pièces d'un format plus important. Le fait de pouvoir guider le long d'une surface de référence donne un résultat parfait.

|

|

|

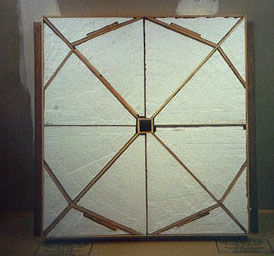

Le polystyrène blanc est utilisé ici, il a des caractéristiques moins intéressantes, mais permet quand même la réalisation de pièces légères et rigides.

|

Le contre-plaqué est le second composant de la structure. Il en existe d'épaisseurs et de qualité variable. Pour la réalisation de télescopes, l'utilisation de contre-plaqué "marine" est conseillé mais pas obligatoire. S'il ne s'agit pas de contre-plaqué "marine", il faut abondamment vernir toutes les éléments en contre-plaqué ou l'humidité pourra faire gonfler le bois et ainsi déformer la structure. Le contre-plaqué existe aussi avec un replaquage de bois afin d'obtenir une finition très soignée. Ce contre-plaqué est souvent de qualité "intérieure" et doit donc être vernis avec soin. Les épaisseurs à choisir sont beaucoup plus faibles que celles à utiliser pour une construction classique. Il est inutile d'utiliser du CTP de 18 mm en double épaisseur comme il était coutume de faire avec la première génération de dobson. Ici, les CTP de 9 mm , 5 mm et 3,2 mm sont parfaitement adaptés. Ce qu'il faut comprendre, c'est que la rigidité des composants est obtenue principalement par les derniers millimètres de matière. Le milieu est le plus souvent un poids mort qu'il est souhaitable de combler par la présence d'une mousse afin de mieux résister à la compression, d'augmenter encore la rigidité car le volume ne fait qu'un et il ne peut pas y avoir de déformation, d'améliorer la suppression des vibrations. Il est possible d'utiliser de la mousse expansible mais son utilisation est difficile à maîtriser lorsqu'il s'agit de CTP fins car il peut se déformer sous la force de l'expansion de la mousse. Le contre-plaqué utilisé pour ce télescope qui nous intéresse est une variété traitée pour une utilisation en extérieur et à base d'Okoumé non replaqué.

|

|

|

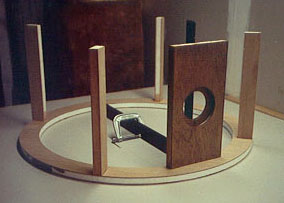

| Il est nécessaire de conserver le meilleur équerrage possible afin d'avoir un montage de qualité.

|

Afin de conserver un centre de gravité qui ne soit pas trop haut, il est inutile d'alléger à outrance l'instrument. Certes il est possible d'ajouter du contrepoids ou des ressorts comme cela existe sur certain instruments mais ce ne sont pas toujours des solutions très pratiques. L'épaisseur de 5 mm est donc choisie. Elle est très facile à découper avec une scie classique ou scie sauteuse. La meilleure solution consiste quand même à calculer toutes les cotes des panneaux à utiliser avant de se rendre dans le magasin de bricolage. Ainsi, on peut donner toutes les dimensions de CTP à la personne chargée des découpes et qui dispose de tout l'équipement nécessaire pour avoir un résultat propre. Il ne faut pas oublier de vérifier les cotes et de préciser que ce sont des cotes finies. Le collage des différents éléments est plus complexe que pour un dobson conventionnel. Premièrement, il est important d'utiliser une colle qui ne détruit pas le polystyrène. Les Néoprènes sont particulièrement mauvaises pour cela car elles le dissolvent. L'epoxy est intéressant mais de par les surfaces à encoller, le coût est prohibitif. Le meilleur choix semble être la colle à bois comme mentionné dans le livre de Steven Overholt. Deux types de colles sont disponibles, la blanche et la jaune. Elles conviennent toutes deux, il semble que la jaune soit cependant meilleure et sèche plus vite. Il est également très important de recouvrir complètement les parties à coller avec une fine couche de colle étalée avec une petite spatule ou un morceau de carton. La colle jaune est de qualité "extérieure" ce qui est intéressant pour les télescopes mais comme l'instrument est copieusement vernis, la blanche peut quand même être utilisée. Un élément également important en ce qui concerne la colle jaune, c'est sa propension à former une mousse plus ou moins volumineuse, ce qui donne quelques problèmes pendant le séchage car les pièces peuvent se soulever. Le mieux est d'utiliser des serre joints en nombre suffisant. Pour la colle blanche, généralement, une masse importante posée sur les pièces est suffisante. Si un point ferme, pour recevoir une vis par exemple, est nécessaire, il suffit de placer un morceau de contreplaqué de l'épaisseur du polystyrène. Ce contreplaqué prend la place du polystyrène qui est découpé et enlevé pour opérer la substitution.

|

|

|

|

| |