|

Bien

souvent on nous demande comment s'y prendre pour fabriquer son propre

dobson, par où doit on commencer, comment fixer deux plaques entre

elles etc... des questions qui peuvent paraître basiques pour tout bon

bricoleur mais qui mettent le novice dans un grand embarras. Etant moi

même un assez mauvais bricoleur, je vais essayer de décrire ma méthode

pour la construction d'un 330mm f/d 4,5 de 27mm d'épaisseur. Tout

d'abord, j'ai choisi une construction classique en contre plaqué

extérieur, je ne suis pas assez sûr de moi pour entamer une

construction en sandwich de polystyrène et CTP. Je vais par ailleurs

essayer de décrire ma façon de procéder dans un ordre chronologique,

bien entendu ce n'est que ma manière de faire, en aucun cas un modèle,

mais ça peut aider certains d'entre nous à progresser dans la

construction. Commencez par lire la page sur les conseils de

fabrication avant de démarrer le travail :

http://www.astrosurf.com/altaz/conseils.htm

|

|

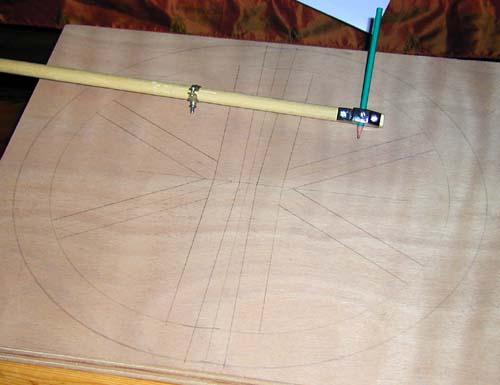

Tout d'abord je commence par le

barillet, j'ai choisi le modèle sur le livre de Karine et Jean Marc

Lecleire :

Réalisez

votre télescope . Il faut adapter les cotes au 330, je fais

d'abord un plan à l'échelle 1 sur papier puis, une fois que j'ai vérifié la

faisabilité je fais le traçage directement sur le bois. Il faut penser à

mettre tous les éléments sur le papier, entre autres, les supports latéraux

et prévoir aussi les pattes anti basculement. J'ai décidé de prendre les

cotes de 42cm x 42cm avec un CTP de 18mm d'épaisseur. N'étant pas très doué

pour la découpe à la scie sauteuse et n'ayant pas de scie circulaire, j'ai

fait couper le CTP directement au magasin, l'équerrage est parfait, la coupe

est propre, c'est toujours ça de gagné.

|

|

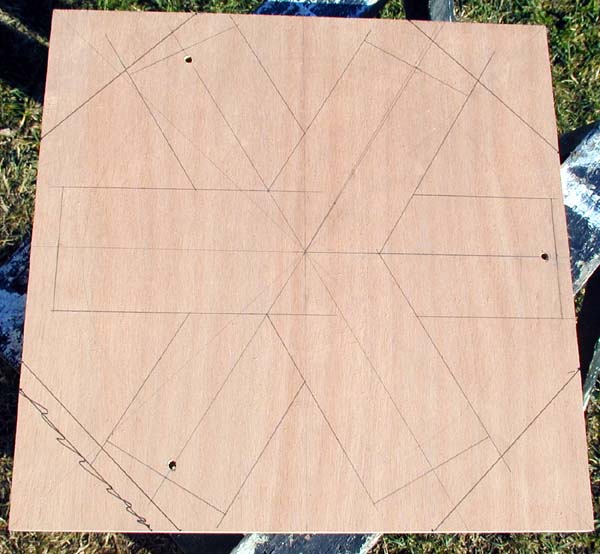

Plaque du barillet avant découpe.

|

|

Le traçage prend du temps mais il faut être patient et

bien vérifier les cotes avant de couper. J'ai conservé les angles pour

servir de renforts hauts de la caisse primaire. Les trous que l'on voit sur

la photo vont servir à faire passer les vis de collimation, elles mêmes

fixées à la contre plaque qui est insérée dans la caisse primaire. Avant le

traçage j'ai poncé les plaques de CTP avec une ponceuse excentrique, c'est

toujours ça de moins à faire plus tard quand la plaque est découpée. Pour être

sûr que les trous seront bien en vis à vis, j'ai solidarisé les deux plaques

avec des serre joints avant découpe. Le perçage s'est fait avec cet outil :

|

|

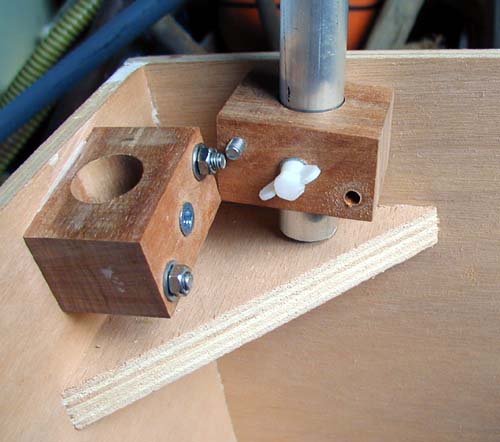

Perceuse sur son outil permettant les perçages d'équerre.

|

|

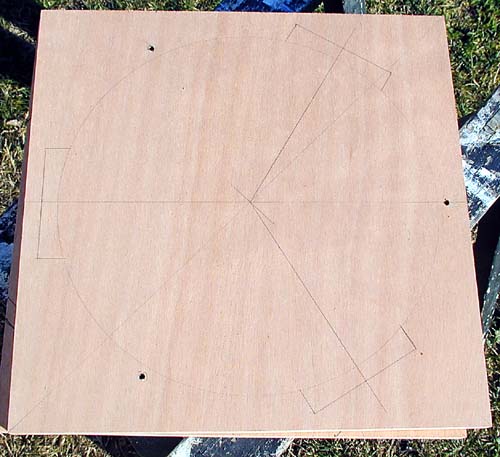

La contre plaque est elle aussi préparée de la même manière pour préparer la découpe.

|

|

J'ai effectué la découpe à la scie sauteuse en essayant de mettre à profit les conseils qui m'avaient été donnés lors de la construction du 508 : pour suivre le trait il faut passer à côté et non dessus, puis guider la scie avec la main gauche (pour les droitiers) en appuyant à la fois sur le sabot de la perceuse et en faisant contact avec le bois en même temps.

|

|

Pour assembler la boîte, j'ai utilisé des serre joints, ça permet que les plaques ne bougent pas pendant le perçage et lorsqu'on visse. Je fais un premier assemblage à blanc puis j'encolle les parties qui sont en contact et je fixe définitivement. Les parois sont en contre plaqué de 10mm d'épaisseur, la hauteur de la boîte est de 40 cm.

|

|

La boîte primaire est assemblée. |

| Il

est temps de commencer les triangles de flottaison, j'ai récupéré une plaque

d'alu de 4mm d'épaisseur, et comme pour la boîte primaire, j'ai fait tous

les traçages avant de commencer la découpe. La répartition des points

d'appui a été calculée avec

Plop en acceptant de

faire varier les angles, ça a donné des triangles inversés par rapport à la

forme habituelle.

|

|

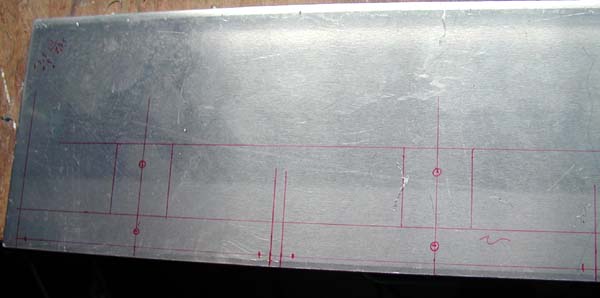

Je perce et taraude pour

mettre une vis qui servira à garder l'orientation du triangle. Encore une

fois je trouve qu'il est plus facile de faire ces opérations avant de

couper, on travaille plus à l'aise sur une plaque de grande taille. Pour

tracer sur l'alu, je me suis servi d'un feutre pour écrire sur les Cdrom, je

trouve qu'on y voit bien mieux qu'à la pointe à tracer ou qu'avec un crayon

à papier.

Et voilà les triangles à leur place. leur centre de gravité appuie sur un écrou borgne, le réglage de collimation se fait avec des boulons de 8mm en inox et des ressorts d'embrayage de camion, aucun risque que ça bouge tout seul !

|

|

Parallèlement à la caisse primaire, je démarre

l'araignée et le support secondaire. J'ai pris du carré d'acier de 3,5cm pour le

bloc qui reçoit les vis de réglages et des réglets alu pour les lames.

|

| Pour

faire le support du secondaire qui mesure 70mm de petit axe, j'utilise (sur

une idée de Thierry) du tube PVC de 63mm de diamètre coupé à 45°. Une plaque

de PVC est découpée dans un bouchon de plus gros diamètre. Je colle une

plaque d'alu de 1,5mm d'épaisseur pour donner plus de rigidité à cette

plaque et permettre un appui plus ferme aux vis de réglage. Le bout de

chaque vis est rodé à la ponceuse de manière à être arrondi pour permettre

un réglage plus doux et sûr.

Le support secondaire est collé à la colle silicone pour aquarium, il faut bien poncer le PVC avant collage pour que l'accrochage soit bon. Malgré tout je rajouterai des câbles de sécurité en cas de décrochage imprévu. Important : Le collage de la silicone sur le PVC n'est pas assez sûr, j'ai utilisé la colle Stabilit Express pour faire une primaire d'accrochage. La Stabilit colle parfaitement bien sur le PVC et la silicone adhère très fortement sur la Stabilit.

J'ai pris un fil électrique de 0,75mm² dénudé aux deux bouts puis collé à la colle silicone pour relier le miroir au support secondaire, un fil d'acier relie aussi les deux parties du support entre elles. Le collage du miroir proprement dit est fait selon les principes de la page du 508.

|

|

La fabrication de la cage secondaire suit les mêmes principes que la caisse primaire, soit traçages et perçages avant découpe dans du contre plaqué de 10mm d'épaisseur, surtout ne pas oublier de prévoir les fixations des tubes, on peut voir les pré-trous de part et d'autre des tasseaux. Les tasseaux ont été découpés à la machine combinée pour avoir exactement la même longueur et aussi pour avoir des coupes parfaitement d'équerre. J'ai pu accéder à cette machine dans un atelier pour adolescents, il est simple de trouver un menuisier ou un bricoleur bien équipé qui se fera un plaisir d'effectuer ces coupes, il n'a pas fallu plus de 5mn pour débiter un tasseau de 2m de long. Diamètre intérieur 36cm et extérieur 42cm, hauteur totale de la cage 23cm. Largeur de la plaque porte oculaire 14cm

Voilà la cage secondaire et l'araignée installées Attention : il s'avère, après le premier test de collimation, que le faisceau laser ne reste pas au centre de l'oeillet du miroir primaire lorsqu'on incline le tube. Les tasseaux en pins ne sont pas efficaces, autant dans leur liaison avec les anneaux que de par leur trop grande souplesse. Je vais renforcer cette partie en mettant des tubes de carbone de 12mm de diamètre. Il suffit de les insérer dans des trous ajustés au diamètre du tube et de les coller avec une colle style "Stabilit express" ou une colle époxy. Préférer la Stabilit car elle donne une plus grande rigidité de fixation.

Attention (2): La flexion a diminué mais n'a pas complètement disparu, en fait je me suis rendu compte qu'elle provenait en partie de la fixation des branches de l'araignée sur le support central du secondaire, il a suffit de mettre des rivets Pop pour annuler toute flexion.

|

|

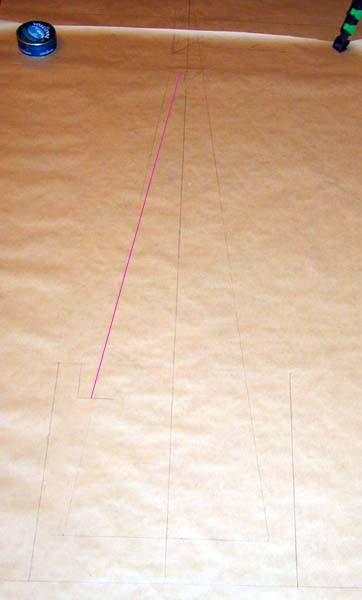

A ce stade, je fais un plan à

l'échelle 1 pour bien visualiser mes pièces et déterminer la longueur des

tubes, il faut prendre le temps et mesurer plutôt deux fois qu'une. Résultat

: depuis le perçage du haut jusqu'en bas du tube : 83cm soit une longueur

totale de 85cm.

|

|

Pour finir le barillet, il me

restait à fabriquer les supports latéraux et les pattes anti basculement.

J'ai repris le système classique que l'on trouve sur de nombreux barillets,

en particulier ceux d'Astam

. J'ai utilisé du plat acier de 5mm d'épaisseur et 3cm de largeur soudé à angle

droit, la hauteur est de 7cm et la base qui sera fixée au barillet mesure 5

cm. Un trou taraudé servira à mettre un vis nylon comme appui latéral,

l'échancrure faite à la scie à métaux servira à mettre la patte anti

basculement. La base sera vissée et collée à l'époxy sur le barillet.

Les équerres en cours de fabrication

|

|

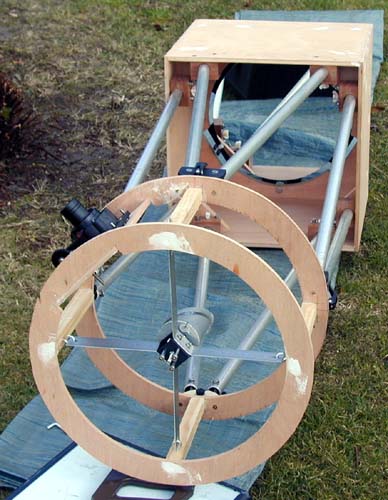

Je commence les tourillons de la

même manière que le reste, c'est à dire par un plan sur papier puis un

traçage sur le bois. J'utilise deux plaques de contreplaqué de 15mm collées

entre elles à la néoprène, par la suite elles seront aussi vissées dans la

caisse ce qui évitera tout risque de décollage. Pour tracer les deux demi

cercles de 50cm de diamètre, un ami m'a fabriqué un compas avec un rond en

pin, un collier de plomberie dont la vis a été taillée en pointe à la

ponceuse et un arrêtoir de fenêtre pour coincer le crayon. Il m'a aussi

donné un conseil pour améliorer la découpe circulaire, il faut tracer deux

arcs de cercle espacés de la largeur de la lame pour permettre de mieux

guider suivant l'angle de vue.

|

|

Le tube serrurier permet la jonction entre la cage secondaire et la boîte à miroir, c'est un procédé classique et efficace, facile à mettre en oeuvre et rapide à monter.

J'utilise du tube alu de 25mm de diamètre, hélas je n'ai pas trouvé de tube avec des parois de 1,2mm d'épaisseur, je me suis rabattu sur l'épaisseur classique de 2mm. Les attaches hautes des tubes que l'on peut voir sur la photo viennent de chez Astrosystem, il m'en restait un jeu complet que j'avais acheté en double lors de la fabrication du 500. Il reste que c'est d'un fabrication facile.

Les fixations basses sont faites dans un bois exotique très dur, le perçage est à la cote de 26mm, cela permet de rentrer le tube facilement dans le bloc de bois, une fois la vis nylon serrée, le tube est coincé fermement, ça ne bouge pas sur le 500 donc je suppose que ça ne bougera pas plus sur le 330. Pour trouver l'angle d'inclinaison des blocs de bois, j'ai d'abord coupé les tubes à la bonne longueur, fixé le bloc par une seule vis puis une fois que le tube est en place, j'ai percé la boîte à miroir. Les blocs sont aussi collés.

A ce stade, j'ai monté le tube avec les miroirs pour vérifier que le foyer était au bon endroit et contrôler l'emplacement du centre de gravité. Il se trouve à 1cm du haut de la boîte à miroir, de toute manière j'avais décidé de la placer assez bas, quitte à rajouter du poids sous le barillet. J'ai aussi testé la facilité à collimater, tout s'est très bien passé, les réglages sont doux et précis. Je précise que j'avais méticuleusement aspiré toutes les poussières avant de mettre les optiques en place.

Vue arrière du tube.

|

|

Comme pour le barillet et la cage secondaire, je ponce les plaques puis je trace sur le bois en vérifiant bien les cotes, puis découpe à la scie sauteuse et assemblage collé vissé en utilisant des serre joints. J'ai pris l'option d'avoir une grande longueur de fourche pour pouvoir ranger des ustensiles dans le fond de fourche.

|

|

Il reste la base à fabriquer, je choisis du CTP de 10mm d'épaisseur et je donne une forme triangulaire. Nul ne sert d'avoir une base lourde, les patins de téflon sont placés au dessus des pieds ce qui permet la transmission de la force directement dans le sol.

Le pivot est fait avec un écrou de 12mm en inox autour duquel je visse un manchon de diamètre extérieur 14mm.

|

|

La phase la plus agréable du travail de construction, enduire les trous de vis à l'enduit polyester, puis poncer à la ponceuse excentrique, puis réenduire, puis reponcer, etc, etc.. J'adore cette phase, on n'a même pas besoin de mettre de masque car la poussière est tellement fine qu'elle arrive à passer malgré tout, c'est bon le polyester ;-). Mais c'est à ce prix qu'on arrive à une bon fini de peinture, l'avantage par rapport à une finition vernie c'est qu'on n'est pas obligé d'être très rigoureux dans l'emplacement des vis puisque tout sera masqué par l'enduit, ce n'est pas très académique mais ça marche. Maintenant il ne reste plus qu'à passer les trois couches de peinture, coller l'ebony star sur les tourillons, la plaque d'altuglas "goutte d'eau" sous la fourche et c'est fini !

Additif sur les patins en téflon : Thierry Prévost nous a informé de ses essais de ponçage du Téflon, en ponçant les patins jusqu'au grain 1000 on arrive à une bien plus grande douceur de fonctionnement. Pour ma part je me suis arrêté au grain 600 car je n'avais pas autre chose, et déjà les frottements sont bien plus doux et précis, à utiliser sans modération !!

|

|

Masse de la fourche et de la base : 8,8 kg Masse de la caisse primaire : 14,3 kg Masse de la cage secondaire : 1,9 kg Masse des tubes : 3 kg Masse totale : 28 kg

|

|

|

| |