s

s s

s

Par Denis Bergeron

|

|

|

SIGNETS

NDLR: Le présent dossier fait référence à l'excellent livre de Jean Texereau "LA CONSTRUCTION DU TÉLESCOPE D'AMATEUR" dont il est possible de télécharger la version complète en français en format PDF à l'adresse indiqué dans la section RESSOURCES à la fin du dossier. Il est fortement recommandé de se procurer cet ouvrage et de le lire. Vous en apprendrez encore davantage sur la fabrication des miroirs de télescope.

Les sections traitant de la parabolisation et de la finition du miroir contiennent des explications détaillées sur les normes qu'il faut atteindre pour obtenir un miroir de haute qualité. Il n'est pas nécessaire de maîtriser en profondeur cette partie bien que cela vous serait bien utile. Le logiciel TEX permet d'analyser la courbure de votre miroir et de déterminer s'il répond aux normes.

La fabrication des miroirs et des télescopes est un projet fascinant qui vous apprendra énormément de choses. Le présent dossier devrait vous permettre de réaliser cet objectif. Je vous souhaite bonne chance dans votre projet.

Au début des années 1970, la

fabrication de miroirs de télescopes était une activité très florissante à la

Société d'astronomie de Montréal (SAM). Plusieurs amateurs s'étaient donnés comme

défi de fabriquer entièrement leur télescope et particulièrement la pièce

maîtresse: LE MIROIR. Certains ont raflés de nombreux prix au niveau de la qualité optique de leurs

instruments dans les concours de fabricants de télescopes amateurs. De nos

jours, la construction de miroirs de télescopes est devenu malheureusement une

activité beaucoup plus rare.

Au début des années 1970, la

fabrication de miroirs de télescopes était une activité très florissante à la

Société d'astronomie de Montréal (SAM). Plusieurs amateurs s'étaient donnés comme

défi de fabriquer entièrement leur télescope et particulièrement la pièce

maîtresse: LE MIROIR. Certains ont raflés de nombreux prix au niveau de la qualité optique de leurs

instruments dans les concours de fabricants de télescopes amateurs. De nos

jours, la construction de miroirs de télescopes est devenu malheureusement une

activité beaucoup plus rare.

J'ai moi-même fabriqué plus d'une

quinzaine de miroirs variant de 7cm (3") à 30cm (12") ayant différentes

longueurs focales. Je suis particulièrement fier d'avoir fabriquer moi-même mon

miroir 15cm F4.2 (FL: 640mm) dont j'ai gagné un prix d'optique en 1973 ainsi que le télescope qui le supporte.

Encore aujourd'hui, je me sers toujours de mon instrument pour observer et découvrir les

merveilles du ciel. Ce

télescope est à court foyer donc très compact pour le

transporter et très facile à utiliser. Sa courte longueur focale en fait

télescope est à court foyer donc très compact pour le

transporter et très facile à utiliser. Sa courte longueur focale en fait un télescope idéal pour observer les amas stellaires, les nébuleuses étendues, les

galaxies et particulièrement les comètes. Par contre, fabriquer un miroir de

courte longueur focale demande beaucoup de rigueur. Les

tolérances pour la parabole sont particulièrement étroites. C'est

la raison qu'on voit très peu de miroirs de courtes focales (F4) sur le marché.

Le prix pour ce genre de miroir est assez élevé. On retrouvera plutôt des

miroirs de rapport focal autour de F5 et plus qui sont beaucoup plus faciles à fabriquer.

un télescope idéal pour observer les amas stellaires, les nébuleuses étendues, les

galaxies et particulièrement les comètes. Par contre, fabriquer un miroir de

courte longueur focale demande beaucoup de rigueur. Les

tolérances pour la parabole sont particulièrement étroites. C'est

la raison qu'on voit très peu de miroirs de courtes focales (F4) sur le marché.

Le prix pour ce genre de miroir est assez élevé. On retrouvera plutôt des

miroirs de rapport focal autour de F5 et plus qui sont beaucoup plus faciles à fabriquer.

Fabriquer un miroir nous apprend à découvrir l'optique des télescopes et à mettre à profit nos talents pour produire un produit de très haute qualité qui nous donnera une grande satisfaction une fois le télescope terminé. Il existe d'excellents livres et beaucoup de ressources sur Internet pour fabriquer soi-même son propre miroir et son télescope. J'en donnerai quelques références à la fin du présent dossier. Pour ceux que ça pourrait intéresser, j'ai pensé écrire ce petit document qui explique le plus simplement possible, sans entrer trop profondément dans les détails trop compliqués, les étapes de fabrication d'un miroir de télescope. A la lecture de ce document, vous aurez en main tout ce qu'il faut savoir pour fabriquer votre propre miroir de télescope. Prenez le temps de lire et de comprendre les différentes notions présentées.

La lumière visible fait partie du spectre électromagnétique que notre oeil est capable de détecter. Elle serait constitué de photons qui vibrent avec une certaine amplitude et une certaine longueur d'onde suivant une loi sinusoïdale. Elle voyage à une vitesse d'environ 300 000 km/sec. Elle est composé de différentes longueurs d'onde selon la couleur qui varie du rouge au violet. Dans le présent dossier, on ne tiendra compte que de la lumière jaune-vert ayant une longueur d'onde de 0.56 micron (0.000022 pouce). Cette longueur d'onde correspond à la couleur qui est la plus sensible à l'oeil humain.

De par sa nature ondulatoire, la longueur d'onde de la lumière (appelé LAMBDA) peut être en phase ou non. Si la longueur d'onde devient déphasé, elle subit une interférence et elle peut même s'annuler si le déphasage est égal à une demi-longueur d'onde. Venant de l'infini, la lumière des astres arrive comme une surface plane appelé FRONT D'ONDE. Lorsqu'un objectif capte ce front d'onde, il doit la restituer le plus précisément possible pour éviter tout déphasage. Si la surface optique présente des défauts quelconques, le front d'onde subira des déphasages qui affecteront le trajet des rayons lumineux et déformeront l'image. Le plus grand déphasage que nous pouvons nous permettre est LAMBDA / 4. En bas de cette tolérance, l'image sera grandement déformé. Dans le présent dossier, le terme OBJECTIF fera référence principalement à un MIROIR CONCAVE.

Lorsqu'on

désire se fabriquer un miroir de télescope, il faut choisir quelle sera son

DIAMÈTRE et sa

LONGUEUR FOCALE (Focal Lenght ou FL). Par définition, un

MIROIR CONCAVE réfléchit la

lumière d'une source provenant de l'infini pour concentrer les rayons en un point qu'on

appelle FOYER. La longueur focale sera d'autant plus courte que la courbure du miroir sera

prononcée. Le diamètre du miroir détermine la surface collectrice de lumière.

Plus il sera grand, plus il collectera de lumière et meilleure sera son pouvoir

séparateur.

Lorsqu'on

désire se fabriquer un miroir de télescope, il faut choisir quelle sera son

DIAMÈTRE et sa

LONGUEUR FOCALE (Focal Lenght ou FL). Par définition, un

MIROIR CONCAVE réfléchit la

lumière d'une source provenant de l'infini pour concentrer les rayons en un point qu'on

appelle FOYER. La longueur focale sera d'autant plus courte que la courbure du miroir sera

prononcée. Le diamètre du miroir détermine la surface collectrice de lumière.

Plus il sera grand, plus il collectera de lumière et meilleure sera son pouvoir

séparateur.

La LONGUEUR FOCALE (FL) est la distance entre le centre de l'objectif (miroir) et le point de convergence des rayons lumineux PROVENANT DE L'INFINI qui forme l'image au FOYER. Ces deux critères de base détermineront le choix de l'instrument que nous désirerons construire et utiliser.

Aussi étonnant que cela puisse paraître, si la source lumineuse est situé proche du miroir, celui-ci convergera les rayons lumineux à son RAYON DE COURBURE plutôt qu'au FOYER. On peut se repésenter le rayon de courbure comme une section d'un cercle dont le centre serait le foyer. Il équivaut à 2 fois la longueur focale du miroir.

Lors de la correction du miroir après le polissage, on placera le miroir à son RAYON DE COURBURE (R). Comme la source lumineuse du testeur de Foucault est situé près du miroir donc ne venant pas de l'infini, la convergence des rayons lumineux réfléchis par le miroir se fera à une distance deux fois plus grande que sa longueur focale soit à son rayon de courbure:

R = 2 x FL

On parle souvent de RAPPORT FOCAL "F". Ce rapport focal ou "F" est simplement un rapport de la LONGUEUR FOCALE (FL) de l'objectif divisé par son DIAMETRE (D):

F = FL / D

Par exemple, mon miroir de 15cm (D=150mm) de longueur focale de 600mm aura un rapport focal de F4 (FL/D ou 600mm/150mm = 4). Pour un miroir de 15cm ayant une longueur focale de 1500mm, le rapport focal sera de F10. Un miroir de 15cm à F10 et un miroir de 40cm à F10 aura exactement la même quantité de lumière par unité de surface au foyer primaire. La différence sera que l'image au foyer sera beaucoup plus grande pour un miroir de 40cm F10 (FL=4000mm) qu'un 15cm F10 (FL=1500mm). L'image au foyer du miroir de 40cm sera donc 2.6 fois plus grande que celle du miroir de 15cm pour une même quantité de lumière.

La notion de rapport focal "F" prend

aussi son importance en astrophotographie. Un miroir 15cm à F5 (FL=750mm) sera 4

fois plus lumineux au foyer primaire qu'un miroir identique 15cm F10

(FL=1500mm) pour la photographie des objets étendus comme les nébuleuses ou les

galaxies. Le champ y sera aussi 4 fois plus grand. Cela signifie qu'il faudra 4 fois moins de temps pour prendre

une photographie d'une nébuleuse pour un miroir à court foyer (F4 ou F5) que

pour un autre à F8 ou F10.

Avec un objectif parfait sans obstruction, si on grossit une étoile à très fort grossissement (500X) sous des conditions idéales de moindre turbulence, on verrait que la lumière est distribué dans un point central entouré de deux anneaux. L'énergie lumineuse est distribuée majoritairement dans le point central (environ 84%) puis dans le premier anneau ( autour de 7%) et finalement autour de 3% dans le deuxième anneau. Le diamètre de ce point englobant l'énergie s'appelle DISQUE DE DIFFRACTION. Lorsqu'on parle de FOYER, en réalité il s'agit du disque de diffraction (AIRY DISK) dont le diamètre n'est que de quelques microns. La parabolisation d'un miroir a comme objectif de donner une forme au miroir afin qu'il puisse converger tous les rayons réfléchis provenant de l'infini à l'intérieur du disque de diffraction.

Le rapport focal "F" a donc une importance dans le calcul du rayon linéaire du disque de diffraction. Il ne dépend pas du diamètre du miroir. La formule suivante détermine le rayon linéaire du disque de diffraction (appelé RHO) selon le rapport focal (F):

Rayon linéaire du disque de diffraction (RHO en microns) = 1.22 x 0.56micron x F

où F étant le rapport focal du miroir, 0.56 micron étant la longueur d'onde de la lumière jaune-vert la plus sensible à l'oeil humain et 1.22 est un facteur de multiplication.

A titre d'exemple, un miroir F10 aura un rayon du disque de diffraction mesurant 6.82 microns alors qu'un miroir F4 aura quant à lui un rayon du disque de diffraction mesurant à peine 2.73 microns. L'opticien doit donc s'assurer que la parabole de son miroir soit suffisamment précise pour que tous les rayons réfléchis convergent à l'intérieur du disque de diffraction. On remarquera que plus le rapport focal est petit, plus le diamètre du disque de diffraction sera petit. Cela demande à l'opticien d'être très rigoureux dans les mesures de la parabole car les tolérances sont très minimes à ce niveau.

|

Rayon du disque de diffraction selon le rapport focal F de l'objectif |

|

| F10 | 6.82 microns |

| F8 | 5.4656 microns |

| F6 | 4.099 microns |

| F5 | 3.416 microns |

| F4 | 2.733 microns |

La règle de LORD RAYLEIGH énonce que pour qu'un défaut de la surface optique d'un miroir n'altère pas trop la perfection de l'image du disque de diffraction, il faut que l'onde défectueuse réelle générée par le plus grand défaut ne s'écarte pas de l'onde sphérique idéale de plus de LAMBDA / 4. Cela signifie que comme la longueur d'onde de la lumière équivaut à 0.56 micron, 1/4 de 0.56 micron vaut 0.140 micron. La tolérance maximum LAMBDA / 4 équivaut au rayon maximum du disque de diffraction. Tout défaut supérieur à cette tolérance signifie que les rayons de cette zone convergeront à l'extérieur du disque de diffraction et dégraderont l'image. En respectant la norme minimale LAMBDA / 4, l'image ne subit que de faibles altérations presque invisibles à l'oeil.

Par contre, l'ajout d'un autre miroir (miroir secondaire) qui possède lui aussi ses défauts risque de diminuer les performances optiques de l'instrument. Il est donc préférable de donner au miroir primaire une précision supérieure à LAMBDA / 4. Idéalement, on vise minimalement LAMBDA / 8 ou mieux. On s'assure ainsi que tous les rayons des miroirs seront convergés à l'intérieur du disque de diffraction compte tenu de l'ensemble de l'optique du télescope. On verra l'importance de ceci dans la section des mesures de la parabole des miroirs.

Le rayon angulaire (en seconde d'arc) du disque de diffraction détermine le POUVOIR SÉPARATEUR et dépend du DIAMETRE (en centimètre) de l'objectif. La formule suivante le démontre très bien:

Pouvoir séparateur ou rayon angulaire du disque de diffraction (seconde d'arc) = 116 / D (mm)

Par exemple, le rayon angulaire d'un miroir de 15cm (pouvoir séparateur) sera d'environ 0.76 seconde d'arc alors que pour un miroir de 30cm, il sera de 0.36 seconde d'arc.

| Diamètre | Surface collectrice (po2) | Pouvoir séparateur | Magnitude limite |

| 4.5" (11.4cm) | 15.90 | 1.01" | +12.0 |

| 6" (15cm) | 28.27 | 0.76" | +12.7 |

| 8" (20cm) | 50.26 | 0.57" | +13.3 |

| 10" (25cm) | 78.53 | 0.45" | +13.8 |

| 12.5" (31.7cm) | 122.71 | 0.36" | +14.3 |

| 16" (40cm) | 201.06 | 0.28" | +14.8 |

Lorsqu'on désire se fabriquer un

miroir, il faut donc déterminer à quelles fonctions serviront principalement le

télescope. Un télescope à court foyer (F4) est très

portatif, excellent pour l'astrophotographie et pour l'observation des objets du

ciel profond. Par contre, la courbure![]() du miroir sera beaucoup plus prononcée et

les tolérances pour la parabole sont beaucoup plus étroites. Les risques d'avoir

de la COMA (étoiles ressemblant à

de petites comètes sur les bords du champ) augmentent à mesure qu'on s'éloigne

de l'axe optique. Cela vous demandera

beaucoup de rigueur et de patience pour corriger les défauts de courbure et pour la

parabolisation d'un tel miroir.

du miroir sera beaucoup plus prononcée et

les tolérances pour la parabole sont beaucoup plus étroites. Les risques d'avoir

de la COMA (étoiles ressemblant à

de petites comètes sur les bords du champ) augmentent à mesure qu'on s'éloigne

de l'axe optique. Cela vous demandera

beaucoup de rigueur et de patience pour corriger les défauts de courbure et pour la

parabolisation d'un tel miroir.

|

Diamètre linéaire de la zone sans coma autour de l'axe optique du miroir principal |

||

| F4 | 0.06 pouces | 1.4mm |

| F4.5 | 0.08 pouces | 2.0mm |

| F5 | 0.11 pouces | 2.8mm |

| F6 | 0.19 pouces | 4.8mm |

| F8 | 0.44 pouces | 11mm |

| F10 | 0.44 pouces | 11mm |

Comme la longueur focale est plus courte, il va falloir un miroir secondaire plus gros d'où une augmentation de l'obstruction. Cela aura comme conséquence, une DIMINUTION DU CONTRASTE. Ce n'est pas un inconvénient majeur pour l'observation des comètes et des objets du ciel profond mais il faut s'attendre à ce que les détails planétaires soient moins évidents avec un miroir à court foyer.

Ce télescope également appelé A GRAND CHAMP (RICH FIELD) est par contre très compact et très lumineux au foyer primaire. C'est le télescope idéal pour l'observation des objets du ciel profond et des comètes grâce à son grand champ. En astrophotographie, on peut utiliser des lentilles CORRECTEURS DE CHAMP comme le modèle TELEVUE PARACOR qui réduisent la coma sur les bords du champ.

Les observateurs assidues de la Lune et des planètes auront intérêt à utiliser des miroirs à très longue focale comme F10 ou F12 avec un miroir secondaire de très petit diamètre afin d'avoir le moins d'obstruction possible et beaucoup plus de contraste. Par contre, un télescope 20cm F10 signifie un tube d'au moins 2 mètres (80") de long. Si on veut monter le télescope sur une monture équatoriale, cela exigera une monture très solide et dispendieuse.

La plupart des observateurs du ciel optent pour des focales intermédiaires autour de F5 ou F6 afin d'avoir un télescope polyvalent. Le télescope peut être installé sur une monture azimutale très simple de type DOBSON que l'on peut facilement fabriquer avec des matériaux courant sans que cela ne coûte une fortune. Si un jour, on désire monter le télescope sur une monture équatoriale motorisée, il est possible de se procurer une monture très solide de style LOSMANDY CG11 ou CELESTRON CGE. Ces types de monture sont capables de supporter des télescopes assez lourds et sont munis de système GOTO et d'entraînement motorisé très performants.

Comme nous l'avons vu précédemment,

la puissance d'un télescope dépend

aussi du DIAMETRE de son miroir.

Plus le diamètre sera grand, plus sa surface collectrice sera

importante, ce qui

aura un impact sur la quantité de lumière réfléchi et le POUVOIR DE RESOLUTION

de l'instrument. On évalue le

GROSSISSEMENT MINIMUM d'un objectif comme étant le diamètre de l'objectif

divisé par la largeur maximum de la pupille de l'oeil soit 7mm environ (Gmin =

D(mm) / 7). Pour le

GROSSISSEMENT MAXIMUM, cela équivaut à environ 50X par pouce de diamètre

ou 20X par centimètre de diamètre ou encore à deux fois le diamètre du miroir en

millimètre (Gmax = 2 x D(mm) ). En pratique, à cause de la turbulence de

l'air qui dégrade l'image, on considère plutôt un grossissement moyen qui

équivaut au diamètre de l'objectif en millimètres (ex: 150X pour un objectif de

150mm).

importante, ce qui

aura un impact sur la quantité de lumière réfléchi et le POUVOIR DE RESOLUTION

de l'instrument. On évalue le

GROSSISSEMENT MINIMUM d'un objectif comme étant le diamètre de l'objectif

divisé par la largeur maximum de la pupille de l'oeil soit 7mm environ (Gmin =

D(mm) / 7). Pour le

GROSSISSEMENT MAXIMUM, cela équivaut à environ 50X par pouce de diamètre

ou 20X par centimètre de diamètre ou encore à deux fois le diamètre du miroir en

millimètre (Gmax = 2 x D(mm) ). En pratique, à cause de la turbulence de

l'air qui dégrade l'image, on considère plutôt un grossissement moyen qui

équivaut au diamètre de l'objectif en millimètres (ex: 150X pour un objectif de

150mm).

Pour déterminer le grossissement "G" d'un télescope, il suffit de calculer le rapport entre la longueur focale de l'objectif (F.L de l'objectif en mm) et la longueur focale de l'oculaire (F.L de l'oculaire en mm):

G = F.L. objectif en mm / F.L. oculaire en mm

Cependant, la notion de grossissement n'est pas le critère qu'il faut considérer lors de l'acquisition d'un télescope mais c'est plutôt le diamètre de l'objectif et la longueur focale qu'il faut considérer. Ayez à l'esprit qu'un objectif de 10cm que ce soit une lunette ou un télescope à miroir, offrira la résolution et la surface collectrice de lumière d'un objectif de 10cm. Il ne faut pas penser que même si nous avons un objectif de très bonne qualité, qu'on pourra dépasser les performances d'un objectif de plus gros diamètre de bonne qualité optique. Un objectif de 10cm ne peut ressortir des images avec autant de résolution et de lumière qu'un objectif de 25cm. Il ne faut surtout pas se laisser berner non plus par la publicité mensongère qui vante qu'une lunette de 5cm ou un télescope de 10cm coûtant une centaine de dollars grossit 300X et vous permettra de voir les calottes polaires de Mars ou les détails dans les bandes de Jupiter. Vous risquez d'être très déçu.

En pratique, on peut fabriquer des miroirs de 7cm à 30cm. Fabriquer un gros miroir demande beaucoup plus de temps, de patience et de persévérance qu'un plus petit et c'est à déconseiller pour un débutant qui est seul et sans support. Un miroir de 20cm à F6 est un compromis idéal. Ce télescope aura une longueur focale de 1200mm. Les tolérances pour la parabole sont assez larges pour en faciliter la fabrication. Il faut penser qu'une fois le miroir terminé, il faut monter le télescope. Avec l'expérience, vous pourrez fabriquer un télescope à focale plus courte (F5 ou F4) et de plus gros diamètre. C'est à vous de décider de l'instrument qui conviendra à vos attentes.

Une fois qu'on a déterminé le diamètre du miroir et sa longueur focale, vous avez le choix de l'acheter ou de le fabriquer. Fabriquer soi-même son miroir peut nous apporter beaucoup d'avantages. Cela nous permet d'en réduire le coût, de mettre à profit vos talents et vous avez la possibilité d'atteindre une précision supérieure à ce qu'on retrouve dans le commerce. Cela apporte également beaucoup de connaissances au niveau de l'optique et de la fabrication des télescopes. Vous le fabriquerez en fonction de vos critères à vous et vous pourrez constamment l'améliorer. C'est un défi passionnant dont le résultat fera votre fierté. Personnellement, si vous vous en sentez capable et prêt à y mettre votre temps, je vous recommande de vous essayer.

Fabriquer son propre miroir de télescope n'est pas si compliqué que cela le semble. Il faut y aller graduellement en suivant les étapes et surtout en essayant de comprendre ce que nous faisons. Chaque étape à son importance et il ne faut pas chercher à aller trop vite. La phase de creusage (ébauchage) est très importante et surtout très stimulante. A partir de deux disques de verre plats sans aucune forme, on y voit apparaître peu à peu une forme convexe sur l'outil et concave sur le miroir. Une fois la longueur focale atteinte, on effectue des courses pour égaliser parfaitement les deux disques de verre qu'on appelle CONTACT ou RÉUNISSAGE. Une fois le contact entre les deux disques atteint, on utilise des abrasifs de plus en plus fins pour adoucir la surface des disques de verre. Cette partie est peut-être la partie la plus longue. Une fois le doucissage atteint, il faut rendre le miroir parfaitement transparent. Cette phase est différente car on doit fabriquer un POLISSOIR sur l'outil avec une sorte de résine dure appelée POIX NOIRE. On utilise un moule qui possède de petites alvéoles circulaires ou carrés sur lequel on coule la poix noire fondue. Une fois refroidi, on enlève le moule et on obtient un polissoir pour polir le miroir.

Le polissage s'effectue avec certains abrasifs très fins appelés OXYDE DE CERIUM, OPALINE ou ROUGE À POLIR. Une fois le polissage terminé, le miroir est parfaitement transparent et possède une certaine qualité réflective. Il faut ensuite en corriger les défauts de la courbure qui se mesure en microns. Il faut utiliser un TESTEUR DE FOUCAULT que l'on peut construire facilement soi-même. Le testeur de Foucault permet d'amplifier un million de fois les défauts de la surface du miroir qui sont invisibles à l'oeil nu. Par des courses appropriées avec le polissoir, il est facile de corriger ces défauts.

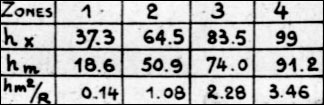

Une fois ceux-ci éliminés, il ne reste qu'à PARABOLISER notre miroir pour y donner une forme parfaite correspondante aux normes. Avec le testeur de Foucault, on y effectue des mesures à l'aide d'un masque de carton troué contenant des fenêtres (zones) appelé ÉCRAN COUDER et on compare nos valeurs mesurées avec les valeurs théoriques de la parabole idéale. La différence des mesures (résidus longitudinaux) doivent se retrouver à l'intérieur d'une plage de mesures appelées TOLERANCES. Plus l'écart entre les mesures actuelles de la parabole de votre miroir et celles de la parabole idéale seront faibles, meilleure sera la précision du miroir.

On évalue la précision d'un miroir parabolique par deux critères: Le CRITERE DE COUDER où toutes les zones du miroir doivent réfléchir les rayons provenant de l'infini à l'intérieur du disque de diffraction et le CRITERE DE RAYLEIGH où le plus grand défaut de notre miroir devra être inférieur à Lambda / 4. Plus la valeur LAMDDA sera élevée par exemple LAMBDA/15 plus la précision sera grande. Les miroirs commerciaux garantissent une précision LAMBDA / 4 ce qui est un minimum. Un amateur peut avantageusement augmenter cette précision.

Les détails de fabrication seront expliquées plus en détails dans les pages qui suivent. Ne vous laissez pas intimider par le fait que ça vous semble compliqué. La lecture de ce document vous explique comment fabriquer un miroir de télescope. Toutes les étapes importantes y sont expliquées en détails. Si vous comprenez l'essentiel des informations contenues dans ce guide et si vous prenez la peine de suivre soigneusement chacune des étapes, vous pourrez parfaitement réaliser un miroir d'une grande qualité optique dont vous serez particulièrement fier. Faites vous confiance.

Etapes de fabrication d'un miroir

On peut diviser la fabrication d'un miroir en SEPT ETAPES distinctes:

1) Creusage ou ébauchage

jusqu'à l'obtention de la courbure désirée

2) Egalisation des surfaces entre l'outil et le miroir (contact ou réunissage)

3) Doucissage

4) Polissage

5) Correction des défauts de courbure

6) Parabolisation et analyse de la précision de la courbure avec le bulletin de

contrôle

7) Aluminure

Équipement nécessaire

pour fabriquer un miroir:

-Une copie papier de ce document avec les photos ou

encore d'avoir

accès aux services de personnes ressources connaissantes dans le domaine-Crayon

feutre noir à encre indélébile

-Papier journal pour protéger l'environnement de travail

-Deux disques de verre (pyrex) dont l'un servira d'outil* et l'autre deviendra le

miroir

-Abrasifs numéro 46 et numéro 80 pour le creusage (ébauchage) et le contact

(réunissage)

-Abrasifs numéro 120, 240, 400, 600, 800, 1000, 2500 ou l'équivalent moderne pour le doucissage

-Moule pour fabriquer

le polissoir**, moustiquaire en nylon et poix noire (résine)

-Oxyde de cérium et rouge à polir pour le polissage du miroir ou l'équivalent

moderne pour le polissage

-Testeur de Foucault pour évaluer les défauts du miroir et tester la parabole

(on peut facilement fabriquer cet appareil)

-Planche de bois avec trois petits blocs placé à 120° pour retenir l'outil, un baril circulaire stable

ou un poste de travail

-Un ou deux bacs d'eau propre pour laver le miroir et l'outil régulièrement

-Papier essui tout

-Petit réchaud électrique et petite casserolle métallique pour faire fondre la poix noire

-Petit pinceau pour étendre le rouge à polir et l'oxyde de cérium

-Térébenthine pour faire le polissoir et nettoyer

-Ciseau à bois pour enlever le surplus de poix sur les bords du polissoir

-Compte goutte pour ajouter de l'eau entre le miroir et l'outil lors du creusage

et le doucissage

-Gallon à mesurer rigide

-Petite pierre ponce à l'huile pour adoucir les bords des disques de verre lors

du creusage et le doucissage (chanfrein)

-Calculatrice

-Plaque de verre épaisse pour faire le polissoir

-Une dizaine de petits pots de bébé pour mettre les abrasifs

-ordinateur et logiciel TEX pour évaluer la précision de la parabole

Une bonne dose de patience et de persévérance est un atout MAJEUR pour ce genre d'entreprise.

Note*:

L'outil de pyrex peut servir éventuellement à fabriquer d'autres miroirs et peut lui même devenir un

miroir s'il est travaillé en conséquence.

Note**: Les moules

pour fabriquer les polissoirs sont disponibles au comptoir de la Société

d'astronomie de Montréal (voir

Ressources)

Au départ, on

achète deux disques de verre (PYREX)

chez un marchand à cet effet (voir

Ressources

à la fin du document).

L'un servira d'outil et l'autre deviendra le miroir. L'épaisseur du verre

à son importance pour éviter que la courbure du miroir se déforme lors des

variations de température. On utilisera une épaisseur de verre ayant un rapport

de 6 (diamètre divisé par l'épaisseur). Par exemple, un disque de pyrex de 6"

(15cm) à une épaisseur de 1" (2.54cm). Si on divise le diamètre du miroir par

son épaisseur, on obtient la facteur 6. Ce qui est conforme aux normes. L'épaisseur du

verre est important pour le miroir mais pas pour l'outil. En général, les disques de pyrex vendus dans

le commerce pour la fabrication des miroirs possèdent l'épaisseur requis. Par

contre, certaines compagnies vendent des miroirs minces pour réduire le poids.

Il faudra apporter une attention spéciale aux miroirs minces lors du montage du

télescope. Un miroir parabolique de grand diamètre (30cm et plus) peut se

déformer s'il n'est pas soutenu par des points de flottaison placés adéquatement

dans sa cellule. Il faut tenir compte de ce facteur important dans le choix de

notre disque pour fabriquer un miroir de télescope.

de pyrex vendus dans

le commerce pour la fabrication des miroirs possèdent l'épaisseur requis. Par

contre, certaines compagnies vendent des miroirs minces pour réduire le poids.

Il faudra apporter une attention spéciale aux miroirs minces lors du montage du

télescope. Un miroir parabolique de grand diamètre (30cm et plus) peut se

déformer s'il n'est pas soutenu par des points de flottaison placés adéquatement

dans sa cellule. Il faut tenir compte de ce facteur important dans le choix de

notre disque pour fabriquer un miroir de télescope.

Au départ, il n'y a aucune

forme dans le verre. Les deux disques sont identiques et plats avec quelques

défauts de

verre à la surface dues à la fabrication. En général, on utilise le PYREX

à cause de son faible coefficient de dilatation lors des changements de

température.

Lors de l'achat, il est bon de procéder à une vérification

minutieuse des disques sous la surface pour déceler s'il n'y a pas de

petites bulles d'air ou d'autres imperfections. On mouille les deux disques afin

de les rendre transparent pour les examiner. On prendra le meilleur

disque pour faire le miroir et le moins beau deviendra l'outil. A noter que

l'outil peut servir à fabriquer plusieurs autres miroirs plus tard et il pourrait même

devenir lui-même un autre miroir s'il s'agit d'un disque de pyrex. Certains amateurs se font faire des disques de verre épais de quelques

centimètres d'épaisseur et de même diamètre que le miroir dans une compagnie

spécialisée en vitrerie qui servira d'outil. Il faut vérifier les coûts pour voir si cela vaut la

peine ou si on économise vraiment sur le prix d'un disque de pyrex. D'autres

aussi se font des disques en céramique, en ciment ou en plâtre.

Lors de l'achat, il est bon de procéder à une vérification

minutieuse des disques sous la surface pour déceler s'il n'y a pas de

petites bulles d'air ou d'autres imperfections. On mouille les deux disques afin

de les rendre transparent pour les examiner. On prendra le meilleur

disque pour faire le miroir et le moins beau deviendra l'outil. A noter que

l'outil peut servir à fabriquer plusieurs autres miroirs plus tard et il pourrait même

devenir lui-même un autre miroir s'il s'agit d'un disque de pyrex. Certains amateurs se font faire des disques de verre épais de quelques

centimètres d'épaisseur et de même diamètre que le miroir dans une compagnie

spécialisée en vitrerie qui servira d'outil. Il faut vérifier les coûts pour voir si cela vaut la

peine ou si on économise vraiment sur le prix d'un disque de pyrex. D'autres

aussi se font des disques en céramique, en ciment ou en plâtre.

Certains amateurs utilisent des machines pour fabriquer des miroirs. Cela peut être utile pour fabriquer de grandes quantités de miroirs mais cela peut générer parfois des défauts qui sont difficiles à éliminer à cause de la répétition d'un mouvement particulier de la machine. La plupart des bons fabricants de miroir avec des machines termine la parabole à la main. La loi des grands nombres fait aussi qu'un amateur qui tourne souvent ses disques en cours de travail éliminera à coup sûr ses défauts causés par des courses trop inégales, trop grandes ou pas assez, etc. L'utilisation d'une machine pour un débutant est fortement à déconseiller car il n'a que peu de contrôle sur ce que fait la machine et il ne comprendra pas nécessairement ce qu'il advient étape par étape de son miroir. L'automatisation a aussi ses contraintes.

On

devra disposer pour cette étape de papier essui tout, de vieux journaux pour

éviter la contamination des lieux par les

On

devra disposer pour cette étape de papier essui tout, de vieux journaux pour

éviter la contamination des lieux par les abrasifs, d'un bac d'eau, d'un compte-goutte, d'un pot contenant de l'eau

propre, d'abrasifs de creusage (carborundum) numéro 46 ou 80, d'une planche de

bois muni de trois blocs de soutien disposés à 120° ou mieux d'un poste de travail. La fabrication d'un

poste de travail où

on peut travailler debout et tourner autour des disques de verre est fortement à conseiller.

abrasifs, d'un bac d'eau, d'un compte-goutte, d'un pot contenant de l'eau

propre, d'abrasifs de creusage (carborundum) numéro 46 ou 80, d'une planche de

bois muni de trois blocs de soutien disposés à 120° ou mieux d'un poste de travail. La fabrication d'un

poste de travail où

on peut travailler debout et tourner autour des disques de verre est fortement à conseiller.

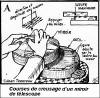

La phase de creusage (ébauchage) consiste à installer le disque qui deviendra l'OUTIL bien solidement sur la planche de bois retenue par trois petits blocs de bois disposés à 120° chacun. Idéalement, on devrait mettre la planche de travail sur un poste de travail fixé solidement afin de pouvoir tourner autour pour faciliter la rotation des disques. Cette planche de bois devrait si possible être imperméable aux abrasifs comme une planche de bois laminé ou recouverte d'une couche de résine. On peut aussi mettre plusieurs couches de papiers essuis tout pour absorber l'eau et retenir les abrasifs. C'est ce que je faisais personnellement.

|

Postes de travail |

|||||

|

|

|

|

|

|

La technique de creusage

ou d'ébauchage d'un miroir commence ici. Au départ, aucune courbe n'est présente

sur les disques de verre. On mouille l'outil

La technique de creusage

ou d'ébauchage d'un miroir commence ici. Au départ, aucune courbe n'est présente

sur les disques de verre. On mouille l'outil

et on saupoudre de l'abrasif (numéro 46 (carborundum) pour les

miroirs supérieurs à 15cm ou numéro 80 pour les miroirs inférieurs à 15cm) sur

la surface de l'outil bien installé sur la planche de travail. On étend

l'abrasif partout sur l'outil jusqu'à une bande d'environ 2cm sur les bords. A

l'aide d'un compte-goutte, on ajoute des gouttelettes d'eau un peu partout sur

l'abrasif. Il ne faut pas mettre trop

d'eau car l'abrasif débordera. Ces abrasifs numéro 46 et 80 sont très gros et

durs. Leur rôle consiste à broyer le verre à l'endroit où sera appliqué la pression. Il sera donc très important de bien suivre les courses de creusage.

On place ensuite l'autre disque de verre (qui deviendra

éventuellement notre miroir) par dessus pour étendre

également l'abrasif partout entre les deux surfaces en faisant des mouvements

circulaires larges.

et on saupoudre de l'abrasif (numéro 46 (carborundum) pour les

miroirs supérieurs à 15cm ou numéro 80 pour les miroirs inférieurs à 15cm) sur

la surface de l'outil bien installé sur la planche de travail. On étend

l'abrasif partout sur l'outil jusqu'à une bande d'environ 2cm sur les bords. A

l'aide d'un compte-goutte, on ajoute des gouttelettes d'eau un peu partout sur

l'abrasif. Il ne faut pas mettre trop

d'eau car l'abrasif débordera. Ces abrasifs numéro 46 et 80 sont très gros et

durs. Leur rôle consiste à broyer le verre à l'endroit où sera appliqué la pression. Il sera donc très important de bien suivre les courses de creusage.

On place ensuite l'autre disque de verre (qui deviendra

éventuellement notre miroir) par dessus pour étendre

également l'abrasif partout entre les deux surfaces en faisant des mouvements

circulaires larges.

|

Aspect de l'abrasif 46 |

Ajout d'abrasif numéro 46 ou 80 sur l'outil |

Laisser une bande libre de 2cm sur les bords |

Ajout de gouttelettes d'eau |

Disque qui deviendra le miroir placé dessus l'outil |

| Marquage d'un point au centre du miroir | Etendage de l'abrasif en faisant de grands cercles |

Courses de creusage |

Examen de la surface |

|

On marque à l'aide d'un

crayon feutre à encre indélébile (sur le dessus) le

centre du miroir et de l'outil d'un point bien distinct qui nous servira continuellement de référence puis on fait des courses en forme de W

serré couvrant 4/5 du

diamètre

en avant et en arrière en amenant le centre du miroir vers le bord de l'outil

et en tournant très

fréquemment autour de l'outil. On met une bonne pression avec ses mains sur le centre du

miroir et on tourne régulièrement le miroir dans ses mains.IIl

faut faire attention à ce que le miroir ne bascule pas en bout de course.

On fait de 5 à 10 courses en forme de W rectiligne sur place, puis on tourne une fraction de

tour le miroir entre les mains et on reprend le travail. Il faut frotter de

manière à faire un tour complet sur l'outil pour obtenir un creusage le plus

uniforme possible. Le secret, c'est de tourner régulièrement le miroir

dans ses mains et de tourner l'outil (ou autour de l'outil) pour un ébauchage régulier. Il faut

toujours s'assurer de ne pas frotter trop longtemps au même endroit sur l'outil.

diamètre

en avant et en arrière en amenant le centre du miroir vers le bord de l'outil

et en tournant très

fréquemment autour de l'outil. On met une bonne pression avec ses mains sur le centre du

miroir et on tourne régulièrement le miroir dans ses mains.IIl

faut faire attention à ce que le miroir ne bascule pas en bout de course.

On fait de 5 à 10 courses en forme de W rectiligne sur place, puis on tourne une fraction de

tour le miroir entre les mains et on reprend le travail. Il faut frotter de

manière à faire un tour complet sur l'outil pour obtenir un creusage le plus

uniforme possible. Le secret, c'est de tourner régulièrement le miroir

dans ses mains et de tourner l'outil (ou autour de l'outil) pour un ébauchage régulier. Il faut

toujours s'assurer de ne pas frotter trop longtemps au même endroit sur l'outil.

Une fois que

l'abrasif n'a plus d'effets ou qu'il devient pâteux, on ajoute un peu d'eau à

l'aide d'un compte goutte et

on

Une fois que

l'abrasif n'a plus d'effets ou qu'il devient pâteux, on ajoute un peu d'eau à

l'aide d'un compte goutte et

on poursuit le creusage. Il faut s'assurer de tourner régulièrement la planche

qui retient l'outil et tourner régulièrement le miroir dans ses mains. Une fois que

l'abrasif devient complètement inopérant, on lave

l'outil et le miroir dans de l'eau propre dans une chaudière ou un bac de

plastique et on refait l'opération à nouveau

jusqu'à ce que nous approchions

de la courbure désirée.

poursuit le creusage. Il faut s'assurer de tourner régulièrement la planche

qui retient l'outil et tourner régulièrement le miroir dans ses mains. Une fois que

l'abrasif devient complètement inopérant, on lave

l'outil et le miroir dans de l'eau propre dans une chaudière ou un bac de

plastique et on refait l'opération à nouveau

jusqu'à ce que nous approchions

de la courbure désirée.

On appelle SÉCHÉE une opération avec un abrasif quelconque du début jusqu'à ce qu'il devienne complètement inopérant. Grâce à l'abrasif et au fait qu'on déplace le centre du miroir vers le bord de l'outil tout en tournant les deux disques très fréquemment et régulièrement, on verra apparaître une forme bombée (convexe) à la surface de l'outil et une forme légèrement concave sur le miroir avec le temps. On voit très bien cet effet en plaçant une règle rigide de bord en bord du miroir (une fois séché) et en regardant la forme de la courbure. Au début, cette forme est très légère mais avec le nombre de séchées, elle devient plus prononcée.

Il faut compter plusieurs

heures de travail pour la phase de creusage. Il faut prendre le temps qu'il faut pour

faire un très bon travail car c'est la pièce maîtresse de notre télescope qu'on

est en train de fabriquer. A mesure que l'on effectue le creusage, on constatera que le bord des disques deviennent très tranchants.

Il est important de

prendre une pierre ponce à l'huile comme celle que l'on prend pour aiguiser les

couteaux tranchants afin d'adoucir d'un mouvement circulaire vers le

Il faut compter plusieurs

heures de travail pour la phase de creusage. Il faut prendre le temps qu'il faut pour

faire un très bon travail car c'est la pièce maîtresse de notre télescope qu'on

est en train de fabriquer. A mesure que l'on effectue le creusage, on constatera que le bord des disques deviennent très tranchants.

Il est important de

prendre une pierre ponce à l'huile comme celle que l'on prend pour aiguiser les

couteaux tranchants afin d'adoucir d'un mouvement circulaire vers le bas les bords des deux

disques de verre (CHANFREIN) d'une pente d'environ 45° sur

2mm de largeur. Il ne faut surtout pas oublier de vérifier régulièrement les

bords des disques et de les adoucir avec la pierre ponce. Sinon, il y a risque de faire éclater des morceaux de verre sur les

bords si on accroche malencontreusement les disques ensembles. Si cela arrive, il ne faut pas paniquer. Il suffira de cacher cet éclat

par un des supports de la cellule à miroir. Au pire, on devra recommencer le

creusage sur l'autre face du miroir. Faites donc TRÈS ATTENTION à donner un

angle de 45° à votre chanfrein et de le vérifier régulièrement sur les deux

disques.

bas les bords des deux

disques de verre (CHANFREIN) d'une pente d'environ 45° sur

2mm de largeur. Il ne faut surtout pas oublier de vérifier régulièrement les

bords des disques et de les adoucir avec la pierre ponce. Sinon, il y a risque de faire éclater des morceaux de verre sur les

bords si on accroche malencontreusement les disques ensembles. Si cela arrive, il ne faut pas paniquer. Il suffira de cacher cet éclat

par un des supports de la cellule à miroir. Au pire, on devra recommencer le

creusage sur l'autre face du miroir. Faites donc TRÈS ATTENTION à donner un

angle de 45° à votre chanfrein et de le vérifier régulièrement sur les deux

disques.

Il faut aussi vérifier de temps en temps l'apparence de la surface des disques. Toute la surface des deux disques du centre jusqu'au bord doit avoir une apparence et texture identique. Ce n'est que lorsque le miroir aura la même apparence du centre jusqu'au bord qu'il faudra commencer à vérifier la COURBURE DU MIROIR. On vérifie la courbure en mettant une règle rigide de bord en bord du miroir et en regardant en dessous de la règle. Si on perçoit une concavité, c'est signe qu'on fait les bonnes courses. A cette étape, il est normal que la courbure du miroir et celle de l'outil soit inégale.

|

Aspect et texture de la surface des disques de verre après l'ébauchage à l'abrasif numéro 80 |

||

Détermination de la courbure du miroir

Le temps qu'il faudra

consacrer au creusage dépendra de la courbure qu'il faut donner au miroir et de

son diamètre. Si on

veut atteindre une longueur focale de F8, la courbure est très peu prononcée. Si

par contre, on vise à fabriquer un miroir F4, la courbure sera beaucoup plus

prononcée. Il y a une manière

très simple de savoir si nous avons atteint la bonne longueur focale, c'est de se servir

du SOLEIL. Il suffit de laver le miroir et d'y mettre de l'eau

sur sa surface. On approche

le miroir de la fenêtre de manière à réfléchir la lumière du Soleil. On avance

et recule le miroir du bord de la fenêtre jusqu'à ce qu'on voit le Soleil comme un point le plus petit et net

possible (foyer). On mesure avec précision la distance entre le centre du miroir

et le point où le Soleil sera comme un point net (foyer). Si notre mesure est

supérieure à

la longueur focale projetée, on continue le creusage. Si par contre on a dépassé

cette valeur, c'est qu'on a trop creusé le miroir. Il faudra donc le ramener à

la longueur focale désirée en plaçant le miroir dessous et l'outil dessus. On refait

les mêmes courses en W serré comme d'habitude. Il faut vérifier la courbure après

chaque séchée lorsqu'on est proche de la bonne longueur focale. Attention

de n'utiliser que le Soleil pour évaluer la longueur focale car cela prend une

source lumineuse brillante provenant de très loin (infini). Une lampe ordinaire est à

proscrire car la source lumineuse ne provient pas de l'infini et la distance

obtenu ne correspondra pas à la longueur focale réelle du miroir.

manière

très simple de savoir si nous avons atteint la bonne longueur focale, c'est de se servir

du SOLEIL. Il suffit de laver le miroir et d'y mettre de l'eau

sur sa surface. On approche

le miroir de la fenêtre de manière à réfléchir la lumière du Soleil. On avance

et recule le miroir du bord de la fenêtre jusqu'à ce qu'on voit le Soleil comme un point le plus petit et net

possible (foyer). On mesure avec précision la distance entre le centre du miroir

et le point où le Soleil sera comme un point net (foyer). Si notre mesure est

supérieure à

la longueur focale projetée, on continue le creusage. Si par contre on a dépassé

cette valeur, c'est qu'on a trop creusé le miroir. Il faudra donc le ramener à

la longueur focale désirée en plaçant le miroir dessous et l'outil dessus. On refait

les mêmes courses en W serré comme d'habitude. Il faut vérifier la courbure après

chaque séchée lorsqu'on est proche de la bonne longueur focale. Attention

de n'utiliser que le Soleil pour évaluer la longueur focale car cela prend une

source lumineuse brillante provenant de très loin (infini). Une lampe ordinaire est à

proscrire car la source lumineuse ne provient pas de l'infini et la distance

obtenu ne correspondra pas à la longueur focale réelle du miroir.

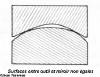

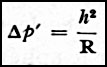

On peut aussi calculer la profondeur ou creux en millimètre (appelé FLECHE (e) ou SAGITTA) que le disque de verre (miroir) doit avoir au centre pour atteindre la bonne longueur focale. La formule à utiliser est la suivante:

e = r2 / 2 x R ou e = r2 / (4 x FL)

où "e" est la mesure de la

flèche en millimètre, "r" est le rayon géométrique du miroir ou D / 2 et "R" est

le rayon de courbure du miroir qui vaut 2 fois la longueur focale (R = 2 X FL). Par exemple, supposons qu'on désire se fabriquer un

où "e" est la mesure de la

flèche en millimètre, "r" est le rayon géométrique du miroir ou D / 2 et "R" est

le rayon de courbure du miroir qui vaut 2 fois la longueur focale (R = 2 X FL). Par exemple, supposons qu'on désire se fabriquer un miroir de 200mm F6. La longueur

focale (FL) sera de (200mm X 6 = 1200mm), le rayon géométrique du miroir

vaut 100mm (D / 2 ou 200mm / 2 = 100mm) et le rayon de courbure du miroir sera 2400mm

(2 X 1200mm). Si on applique nos valeurs dans la formule de la

FLECHE (100mm 2 / 2

X 2400mm), on obtient 2mm comme profondeur à atteindre au centre du

miroir. Si nous avions un miroir de F4, la flèche serait de 3.125mm. Il s'agit de se fabriquer un petit gabarit comme une petite tige de métal ayant une

épaisseur correspondant à la flèche (forêt de perceuse par exemple) qu'on essaiera de passer tout juste sous une règle

rigide placée

transversalement (bord en bord) du miroir. Lorsque nous serons proche de la

flèche, on sera très près de notre courbure. On peut confirmer aussi avec le Soleil.

miroir de 200mm F6. La longueur

focale (FL) sera de (200mm X 6 = 1200mm), le rayon géométrique du miroir

vaut 100mm (D / 2 ou 200mm / 2 = 100mm) et le rayon de courbure du miroir sera 2400mm

(2 X 1200mm). Si on applique nos valeurs dans la formule de la

FLECHE (100mm 2 / 2

X 2400mm), on obtient 2mm comme profondeur à atteindre au centre du

miroir. Si nous avions un miroir de F4, la flèche serait de 3.125mm. Il s'agit de se fabriquer un petit gabarit comme une petite tige de métal ayant une

épaisseur correspondant à la flèche (forêt de perceuse par exemple) qu'on essaiera de passer tout juste sous une règle

rigide placée

transversalement (bord en bord) du miroir. Lorsque nous serons proche de la

flèche, on sera très près de notre courbure. On peut confirmer aussi avec le Soleil.

|

Evaluation de la flèche au centre du miroir avec un forêt de perceuse |

Evaluation de la longueur focale avec le Soleil |

|||

Pour ma part, j'ai toujours utilisé la méthode du Soleil qui est très facile d'utilisation sans aucune autre manipulation. C'est ce que je vous recommande fortement. Une fois que l'on atteint la longueur focale désirée, il faut égaliser parfaitement les courbures des deux disques (contact ou réunissage). C'est l'étape suivante du processus.

Egalisation des surfaces entre l'outil et le miroir (CONTACT ou RÉUNISSAGE)

Une

fois la longueur focale atteinte, il nous faut égaliser les deux disques de

verre de façon à nous assurer que la forme

Une

fois la longueur focale atteinte, il nous faut égaliser les deux disques de

verre de façon à nous assurer que la forme convexe de l'outil devienne parfaitement égale à la forme concave du miroir. On

appelle cette opération: FAIRE LE

CONTACT ou RÉUNISSAGE. Pour cette étape, on utilise de l'abrasif numéro 80 (un peu plus

petit que le numéro 46) en faisant des courses un peu plus centrées allant jusqu'à

1/3 du diamètre en forme de I ou W serré. On met peu de pression sur le disque du dessus

(poid du disque ou des mains uniquement) et on tourne les disques

régulièrement. Il faut faire une séchée miroir dessus et outil dessous. Lors

de la prochaine séchée, on inverse miroir dessous et outil dessus afin de garder

la courbure correspondant à notre longueur focale. Il est bon de vérifier cette

longueur focale avec le Soleil durant l'opération de contact. Il faut faire le

nombre de séchées nécessaires jusqu'à ce que les deux

surfaces soient parfaitement en contact.

convexe de l'outil devienne parfaitement égale à la forme concave du miroir. On

appelle cette opération: FAIRE LE

CONTACT ou RÉUNISSAGE. Pour cette étape, on utilise de l'abrasif numéro 80 (un peu plus

petit que le numéro 46) en faisant des courses un peu plus centrées allant jusqu'à

1/3 du diamètre en forme de I ou W serré. On met peu de pression sur le disque du dessus

(poid du disque ou des mains uniquement) et on tourne les disques

régulièrement. Il faut faire une séchée miroir dessus et outil dessous. Lors

de la prochaine séchée, on inverse miroir dessous et outil dessus afin de garder

la courbure correspondant à notre longueur focale. Il est bon de vérifier cette

longueur focale avec le Soleil durant l'opération de contact. Il faut faire le

nombre de séchées nécessaires jusqu'à ce que les deux

surfaces soient parfaitement en contact.

Pour vérifier cela, il

suffit de laver puis essuyer l'outil et le miroir pour enlever toute trace

d'abrasif et bien sécher les deux disques. Avec un crayon à mine ou un crayon feutre, on trace

des lignes transversales sur le miroir séché et on frotte avec l'outil à sec (sans aucun abrasif)

avec lle seul poid des mains pour vérifier si les lignes de

crayons s'effacent également sur l'ensemble de la surface du miroir et si on

sent que le mouvement accroche quelque part. S'il n'y a aucune résistance au

mouvement du miroir sur l'outil et si les lignes de crayons à mine s'effacent

uniformément, le contact est parfait. Si ce n'est pas le cas, il faut continuer à faire

d'autres séchées avec les courses convenables jusqu'à ce qu'on atteigne le contact parfait. Cette étape est

très importante car elle trace la forme parfaite de la concavité du miroir.

Pour vérifier cela, il

suffit de laver puis essuyer l'outil et le miroir pour enlever toute trace

d'abrasif et bien sécher les deux disques. Avec un crayon à mine ou un crayon feutre, on trace

des lignes transversales sur le miroir séché et on frotte avec l'outil à sec (sans aucun abrasif)

avec lle seul poid des mains pour vérifier si les lignes de

crayons s'effacent également sur l'ensemble de la surface du miroir et si on

sent que le mouvement accroche quelque part. S'il n'y a aucune résistance au

mouvement du miroir sur l'outil et si les lignes de crayons à mine s'effacent

uniformément, le contact est parfait. Si ce n'est pas le cas, il faut continuer à faire

d'autres séchées avec les courses convenables jusqu'à ce qu'on atteigne le contact parfait. Cette étape est

très importante car elle trace la forme parfaite de la concavité du miroir.

Il est possible que le réunissage soit difficile à atteindre parfaitement avec l'abrasif 80. Si on a fait plus d'une quinzaine de séchés et que la texture de la surface des deux disques est uniforme et que lors des courses de réunissage on ne sent aucun accrochage, vous pouvez passer au début du doucissage avec l'abrasif 120. Le contact s'améliorera de plus en plus avec les prochaines étapes.

Une fois le contact atteint, on passe à l'étape du DOUCISSAGE qui consiste à rendre la surface du miroir de plus en plus douce par l'utilisation d'abrasifs de plus en plus petits et fins.

|

Traçage de lignes transversales au crayon à mine |

Frottage à sec des deux disques |

Evaluation des lignes |

Constat que les disques touchent au bord et non au centre |

Correction: |

Après l'opération de creusage et de contact (réunissage), les surfaces des deux disques de verre sont très rugueuses et très floues. Si on essaie de regarder au travers, on ne verra absolument rien. Le processus du doucissage consistera à rendre la surface de plus en plus douce par l'emploi d'abrasifs de plus en plus fins et de parfaire le contact entre les disques. En général, plus le numéro de l'abrasif est petit comme par exemple 120 plus le grain est gros. Les étapes du doucissage sont les plus longues du processus de fabrication des miroirs. On doit y mettre plusieurs heures de frottage par numéro d'abrasif pour s'assurer d'adoucir le verre au même niveau que l'abrasif et éliminer toute trace de l'abrasif précédent.

Après le doucissage et le

contact avec l'abrasif numéro 80, on doit nettoyer soigneusement notre poste de

travail de façon

à enlever toutes traces d'abrasifs numéro 46 et 80. Ces deux abrasifs sont très

durs

et un seul grain pourra vous faire de belles

égratignures sur la surface optique si vous n'avez pas nettoyé soigneusement votre

poste de travail. Pour ma

part, lorsque je fabriquais des miroirs, je mettais toujours 3 à 4 épaisseurs de

papiers essui tout pour absorber l'eau et retenir les abrasifs. Je changeais

régulièrement mes essuis tout. Lorsque je lavais ma planche de travail, je la

défaisais complètement et je la brossais fortement à l'eau chaude pour m'assurer d'enlever

toutes traces d'abrasifs.

et un seul grain pourra vous faire de belles

égratignures sur la surface optique si vous n'avez pas nettoyé soigneusement votre

poste de travail. Pour ma

part, lorsque je fabriquais des miroirs, je mettais toujours 3 à 4 épaisseurs de

papiers essui tout pour absorber l'eau et retenir les abrasifs. Je changeais

régulièrement mes essuis tout. Lorsque je lavais ma planche de travail, je la

défaisais complètement et je la brossais fortement à l'eau chaude pour m'assurer d'enlever

toutes traces d'abrasifs.

Il est important lors du doucissage avec les premiers abrasifs (numéro 120 et 240) de vérifier la courbure du miroir de temps à autre. N'oubliez pas que si on travaille miroir dessus et outil dessous, on creuse. A l'inverse, si on travaille miroir dessous et outil dessus, on remonte la courbure. On a donc intérêt de travailler alternativement miroir dessus et outil dessous lors d'une séchée et de faire l'inverse à la prochaine séchée. Il faut aussi faire au minimum de 15 à 20 séchées par abrasif et user l'abrasif au maximum. La durée moyenne d'une séchée varie de 12 à 15 minutes ou jusqu'à ce que l'abrasif devienne inopérant. Après chaque séchée, il est bon de bien rincer les deux disques dans un bac d'eau et de poursuivre le doucissage. Il suffit d'ajouter de temps en temps quelques gouttes d'eau avec un compte-goutte entre les disques pour poursuivre le doucissage.

Il est possible que les deux disques collent ensemble par manque d'eau. Il suffit de faire couler de l'eau tiède par pression entre les deux disques et d'exercer une légère pression latérale pour séparer les disques. Une autre méthode consiste à couler de l'eau chaude dans un bassin puis de baigner uniquement l'outil en retenant le miroir au dessus de l'eau. La dilatation du verre permettra à l'eau de pénétrer entre les deux disques. Attention de ne pas échapper les disques au fond du bac.

Egalement,

lorsqu'on utilise un abrasif plus fin (numéro 400 à 3000), il est bon de

le laver. On utilise deux petits pots de bébé bien nettoyés.

Egalement,

lorsqu'on utilise un abrasif plus fin (numéro 400 à 3000), il est bon de

le laver. On utilise deux petits pots de bébé bien nettoyés. On met l'abrasif en poudre dans un des pots et on y ajoute de l'eau au 3/4. On

brasse vigoureusement le pot pour bien mélanger l'eau et l'abrasif , on attend 5

à 8 secondes pour que les grains d'abrasif plus lourds descendent au fond et on verse

l'abrasif mélangé à l'eau dans le second pot de bébé mais en laissant un fond

dans le pot de lavage. En procédant ainsi, on nettoie l'abrasif de toute trace

d'abrasif plus gros. On jette le reste d'abrasif du pot de lavage. Dans le

second pot, on laisse décanter l'abrasif et on enlève le surplus d'eau.

Il est important d'identifier le pot au numéro de l'abrasif avec un crayon

feutre indélébile. L'abrasif doit être de consistance crémeuse. A chaque nouvelle séchée, on

mélange soigneusement l'eau et l'abrasif (nettoyé) pour qu'il soit comme une

crème. Avec un compte goutte, on en prend une certaine quantité que l'on met sur

le disque. Lentement, on met l'autre disque dessus et on enlève les bulles d'air

en faisant des courses allongées vers les bords. Une fois les bulles d'air enlevées et que

l'abrasif couvre toutes les surfaces, on procède aux courses de doucissage. Il

ne faut pas mettre trop d'eau car l'abrasif aura tendance à s'écouler sur les

bords.

On met l'abrasif en poudre dans un des pots et on y ajoute de l'eau au 3/4. On

brasse vigoureusement le pot pour bien mélanger l'eau et l'abrasif , on attend 5

à 8 secondes pour que les grains d'abrasif plus lourds descendent au fond et on verse

l'abrasif mélangé à l'eau dans le second pot de bébé mais en laissant un fond

dans le pot de lavage. En procédant ainsi, on nettoie l'abrasif de toute trace

d'abrasif plus gros. On jette le reste d'abrasif du pot de lavage. Dans le

second pot, on laisse décanter l'abrasif et on enlève le surplus d'eau.

Il est important d'identifier le pot au numéro de l'abrasif avec un crayon

feutre indélébile. L'abrasif doit être de consistance crémeuse. A chaque nouvelle séchée, on

mélange soigneusement l'eau et l'abrasif (nettoyé) pour qu'il soit comme une

crème. Avec un compte goutte, on en prend une certaine quantité que l'on met sur

le disque. Lentement, on met l'autre disque dessus et on enlève les bulles d'air

en faisant des courses allongées vers les bords. Une fois les bulles d'air enlevées et que

l'abrasif couvre toutes les surfaces, on procède aux courses de doucissage. Il

ne faut pas mettre trop d'eau car l'abrasif aura tendance à s'écouler sur les

bords.

Les

courses à effectuer pour l'opération de doucissage sont exactement identiques à

celles de l'étape précédente (contact). Elles ont une forme de W et ne

dépassent pas 1/3 du diamètre. Par exemple, pour un miroir de

Les

courses à effectuer pour l'opération de doucissage sont exactement identiques à

celles de l'étape précédente (contact). Elles ont une forme de W et ne

dépassent pas 1/3 du diamètre. Par exemple, pour un miroir de 15cm, il faut faire une forme de W dont le centre du miroir n'ira pas plus loin

que 2.5 cm de part et d'autres du centre de l'outil. Il ne faut pas aller trop

loin dans les courses pour le doucissage. Durant tout le processus du

doucissage, c'est ce genre de course qu'il faut faire. On ne doit appliquer

qu'une pression légère avec nos mains sur le disque du dessus. Il faut aussi tourner régulièrement le

miroir dans ses mains et l'outil. C'est le secret. Il ne faut pas chercher à

aller trop vite en ne respectant pas l'amplitude des courses ou en ne faisant

pas assez de séchées par abrasif sinon on risque de travailler inutilement. En

ne respectant pas ces règles, on risque de créer une

HYPERBOLE D'ÉBAUCHAGE qu'il faut

éliminer en retournant à la phase de contact (réunissage). Il faut donc

respecter les règles énoncées et il n'y aura pas de problèmes.

15cm, il faut faire une forme de W dont le centre du miroir n'ira pas plus loin

que 2.5 cm de part et d'autres du centre de l'outil. Il ne faut pas aller trop

loin dans les courses pour le doucissage. Durant tout le processus du

doucissage, c'est ce genre de course qu'il faut faire. On ne doit appliquer

qu'une pression légère avec nos mains sur le disque du dessus. Il faut aussi tourner régulièrement le

miroir dans ses mains et l'outil. C'est le secret. Il ne faut pas chercher à

aller trop vite en ne respectant pas l'amplitude des courses ou en ne faisant

pas assez de séchées par abrasif sinon on risque de travailler inutilement. En

ne respectant pas ces règles, on risque de créer une

HYPERBOLE D'ÉBAUCHAGE qu'il faut

éliminer en retournant à la phase de contact (réunissage). Il faut donc

respecter les règles énoncées et il n'y aura pas de problèmes.

A chaque étape du doucissage avec des abrasifs de plus en plus fins (numéros

d'abrasif allant en augmentant jusqu'à 2500), on remarque que la surface

devient de plus en plus douce et de plus en plus transparente.

Après plusieurs

heures

A chaque étape du doucissage avec des abrasifs de plus en plus fins (numéros

d'abrasif allant en augmentant jusqu'à 2500), on remarque que la surface

devient de plus en plus douce et de plus en plus transparente.

Après plusieurs

heures de frottage avec un abrasif donné, il faut

asséché le miroir et l'examiner au-dessus d'une lampe avec

un oculaire de longueur focale autour de 25mm placé à l'inverse (c'est à dire que l'endroit où on

regarde habituellement à l'oculaire est placé vers le miroir et on regarde par

le dessous jusqu'à ce qu'on puisse voir la surface grossie du miroir) afin de

déceler la présence de PIQURES

(petits points brillants ressemblant à des étoiles qui sont des restes des doucissages

précédents). Il faut

éliminer toutes traces si minimes soient-elles de doucissage des abrasifs

précédents.

A titre d'indice, à la fin de l'abrasif numéro 500, on commence à distinguer les

lumières brillantes lorsqu'on regarde à travers. Rendu à l'étape

de l'abrasif 2500, on pousse le frottage jusqu'à l'épuisement total de

l'abrasif. On peut facilement voir à travers

le miroir et si on place le miroir à plat sur un journal, on peut lire le texte

à travers.

de frottage avec un abrasif donné, il faut

asséché le miroir et l'examiner au-dessus d'une lampe avec

un oculaire de longueur focale autour de 25mm placé à l'inverse (c'est à dire que l'endroit où on

regarde habituellement à l'oculaire est placé vers le miroir et on regarde par

le dessous jusqu'à ce qu'on puisse voir la surface grossie du miroir) afin de

déceler la présence de PIQURES

(petits points brillants ressemblant à des étoiles qui sont des restes des doucissages

précédents). Il faut

éliminer toutes traces si minimes soient-elles de doucissage des abrasifs

précédents.

A titre d'indice, à la fin de l'abrasif numéro 500, on commence à distinguer les

lumières brillantes lorsqu'on regarde à travers. Rendu à l'étape

de l'abrasif 2500, on pousse le frottage jusqu'à l'épuisement total de

l'abrasif. On peut facilement voir à travers

le miroir et si on place le miroir à plat sur un journal, on peut lire le texte

à travers.

|

Analyse de la surface du miroir à la recherche de piqûres |

||

Si les égratignures sont

minimes, elles peuvent être négligeables. Cependant, pour les grosses

égratignures, il sera parfois obligatoire de retourner aux premiers abrasifs

pour les éliminer. Il va sans dire que la propreté des lieux et du poste de

travail est ESSENTIELLE. Si on ne voit plus aucune

défectuosités à la surface du miroir et qu'on est capable de voir à travers ou de

lire un texte lorsque le miroir est à plat sur un journal, on est prêt à passer

à l'étape suivante soit le POLISSAGE.

Avant de passer à cette étape, il faudra à nouveau procéder à un nettoyage

complet pour éliminer toute trace d'abrasif. Les prochaines étapes seront très

salissantes et exigeront des soins particuliers si on ne veut pas s'attirer les

foudres de nos êtres chers.

retourner aux premiers abrasifs

pour les éliminer. Il va sans dire que la propreté des lieux et du poste de

travail est ESSENTIELLE. Si on ne voit plus aucune

défectuosités à la surface du miroir et qu'on est capable de voir à travers ou de

lire un texte lorsque le miroir est à plat sur un journal, on est prêt à passer

à l'étape suivante soit le POLISSAGE.

Avant de passer à cette étape, il faudra à nouveau procéder à un nettoyage

complet pour éliminer toute trace d'abrasif. Les prochaines étapes seront très

salissantes et exigeront des soins particuliers si on ne veut pas s'attirer les

foudres de nos êtres chers.

Le polissage consiste à rendre le miroir complètement transparent en éliminant toute trace de doucissage. L'abrasif employé pour le polissage est l'OXYDE DE CERIUM ou ROSE A POLIR mais on doit terminer le polissage avec un abrasif encore plus fin appelé ROUGE A POLIR ou son équivalent moderne OPALINE. Comme les grains de ces abrasifs sont tellement petits, on ne peut pas les utiliser avec l'outil actuel qui est trop dur. Il faut donc créer une surface plus molle appelé POLISSOIR. Pour fabriquer un polissoir, on utilise une sorte de résine dure appelé POIX NOIRE que l'on fait fondre dans une petite casserole à feu doux. Il est important d'utiliser un petit poêle électrique et pas un poêle à gaz. Le feu pourrait enflammer la résine. La poix noire ne doit être ni trop dure ni trop molle. Si elle est trop dure, on ajoute une petite quantité de térébenthine. Si elle est trop molle, il faut la faire chauffer un peu plus longtemps. Pour évaluer la bonne texture de la poix noire, on en fait refroidir une petite quantité sur une plaque de verre épaisse et une fois séché, on applique une bonne pression avec notre ongle. Si l'empreinte de l'ongle demeure, la poix est de bonne consistance. Pendant que la poix est fondue et repose dans la casserole à feu doux, on procède à l'étape suivante.

Pour fabriquer le polissoir, on met les deux disques

de verre et le moule dans un bassin

contenant de l'eau chaude et on les laissent tremper environ 10 à

Pour fabriquer le polissoir, on met les deux disques

de verre et le moule dans un bassin

contenant de l'eau chaude et on les laissent tremper environ 10 à 15 minutes pour qu'ils s'adaptent à la température de l'eau chaude. Sur une plaque

de verre assez épaisse, on prend le miroir, on l'essuie et on le dépose sur la

plaque avec la surface à polir vers le haut. On met

du rouge à polir dans un pot de bébé avec de l'eau de façon à obtenir une

consistance épaisse. Attention, le rouge à polir est extrêmement

salissant. A l'aide d'un pinceau, on étend une bonne couche de rouge à polir sur

la surface et les côtés du miroir.

15 minutes pour qu'ils s'adaptent à la température de l'eau chaude. Sur une plaque

de verre assez épaisse, on prend le miroir, on l'essuie et on le dépose sur la

plaque avec la surface à polir vers le haut. On met

du rouge à polir dans un pot de bébé avec de l'eau de façon à obtenir une

consistance épaisse. Attention, le rouge à polir est extrêmement

salissant. A l'aide d'un pinceau, on étend une bonne couche de rouge à polir sur

la surface et les côtés du miroir.

On récupère le moule dans le bassin et on l'essuie un peu. On place ensuite le moule avec des alvéoles spécialement conçu pour faire le polissoir. Il faut faire attention de ne pas mettre une alvéole en plein centre du miroir car cela créerait des défauts de courbures difficiles à corriger. Il faut placer le moule de manière à ce que l'alvéole près du centre soit un peu décalé par rapport au centre du miroir.

Avec le pinceau, on étend partout et sur les deux côtés du moule ainsi que dans les

alvéoles, une couche de rouge à polir. On étend le moule enduit de rouge à polir

sur le miroir et on étend soigneusement du rouge à polir partout sur le moule et

sur le miroir en dessous. On sort ensuite l'outil et on l'assèche en l'essuyant soigneusement. A l'aide d'un

papier essuie tout, on asperge un peu de térébenthine dessus et on frotte la

surface de l'outil pour y mettre un léger film de térébenthine. Ensuite, on étend la poix noire fondue sur le moule de

façon à ce qu'elle dépasse légèrement les bords du miroir en dessous. On prend ensuite l'outil et on le dépose

soigneusement dessus la poix fondue mais centré sur le miroir. On s'assure que la

poix soit très molle (comme de la mélasse). Il

faut faire attention de ne pas se brûler lors de cette opération car la poix

fondue est très chaude et brûlante. On laisse

refroidir la poix noire dans cette position durant quelques minutes. Il ne faut

pas que la poix soit trop dure non plus sinon on aura de la difficulté à enlever

le moule.

Avec le pinceau, on étend partout et sur les deux côtés du moule ainsi que dans les

alvéoles, une couche de rouge à polir. On étend le moule enduit de rouge à polir

sur le miroir et on étend soigneusement du rouge à polir partout sur le moule et

sur le miroir en dessous. On sort ensuite l'outil et on l'assèche en l'essuyant soigneusement. A l'aide d'un

papier essuie tout, on asperge un peu de térébenthine dessus et on frotte la

surface de l'outil pour y mettre un léger film de térébenthine. Ensuite, on étend la poix noire fondue sur le moule de

façon à ce qu'elle dépasse légèrement les bords du miroir en dessous. On prend ensuite l'outil et on le dépose

soigneusement dessus la poix fondue mais centré sur le miroir. On s'assure que la

poix soit très molle (comme de la mélasse). Il

faut faire attention de ne pas se brûler lors de cette opération car la poix

fondue est très chaude et brûlante. On laisse

refroidir la poix noire dans cette position durant quelques minutes. Il ne faut

pas que la poix soit trop dure non plus sinon on aura de la difficulté à enlever

le moule.

Une

fois la poix assez refroidie et suffisamment rigide, on inverse les disques de

manière à mettre le miroir dessus et l'outil dessous. Le moule est toujours placé entre

les deux disques. Avec une légère pression de côté, on déplace le miroir qui glisse grâce

à la couche de rouge à polir sur le moule. On enlève le miroir et

on attend encore un peu que la poix soit plus refroidie et gardant sa forme. Puis, on enlève lentement le moule. Une fois le moule enlevé, on nettoie le polissoir à

l'eau tiède et on le brosse soigneusement. On retire le polissoir de l'eau et à l'aide du ciseau à bois, on casse le surplus de poix noire qui

dépasse du polissoir sur son pourtour. On peut remettre les morceaux excédents dans la casserole de poix noire pour un usage futur. Avec le ciseau à bois, on adoucit soigneusement le tour de

l'outil de manière à ce qu'il n'y ait plus de poix qui dépasse le diamètre de

l'outil. On peut enlever environ 5mm de poix autour du polissoir vers

l'intérieur pour éviter de

se retrouver avec un bord rabattu lors de la correction des défauts. On brosse ensuite le polissoir pour enlever toutes traces de morceaux

de poix entre les alvéoles. A cette étape, il n'y a pas de rouge à polir sur le

polissoir et celui-ci est très propre et prêt pour l'étape suivante.

Une

fois la poix assez refroidie et suffisamment rigide, on inverse les disques de

manière à mettre le miroir dessus et l'outil dessous. Le moule est toujours placé entre

les deux disques. Avec une légère pression de côté, on déplace le miroir qui glisse grâce

à la couche de rouge à polir sur le moule. On enlève le miroir et

on attend encore un peu que la poix soit plus refroidie et gardant sa forme. Puis, on enlève lentement le moule. Une fois le moule enlevé, on nettoie le polissoir à

l'eau tiède et on le brosse soigneusement. On retire le polissoir de l'eau et à l'aide du ciseau à bois, on casse le surplus de poix noire qui

dépasse du polissoir sur son pourtour. On peut remettre les morceaux excédents dans la casserole de poix noire pour un usage futur. Avec le ciseau à bois, on adoucit soigneusement le tour de

l'outil de manière à ce qu'il n'y ait plus de poix qui dépasse le diamètre de

l'outil. On peut enlever environ 5mm de poix autour du polissoir vers

l'intérieur pour éviter de

se retrouver avec un bord rabattu lors de la correction des défauts. On brosse ensuite le polissoir pour enlever toutes traces de morceaux

de poix entre les alvéoles. A cette étape, il n'y a pas de rouge à polir sur le

polissoir et celui-ci est très propre et prêt pour l'étape suivante.

Il faut maintenant faire le contact parfait entre le polissoir et la courbure du miroir. On met à nouveau le miroir et le polissoir dans l'eau chaude durant quelques minutes afin qu'ils puissent se réchauffer. On prend ensuite le polissoir et on l'installe sur la plaque de verre et on étend du rouge à polir partout sur sa surface. On récupère ensuite le miroir réchauffé, on l'essuie soigneusement et on étend sur sa surface une couche de rouge à polir. On le met directement sur le polissoir en y appliquant une assez bonne pression pour que chacune des alvéoles épousent la courbure du miroir. On laisse un plat d'eau dessus pour que le contact demeure lorsque le polissoir sera complètement refroidi. On fait ainsi le contact parfait entre les alvéoles du polissoir et la courbure du miroir. On déplace ensuite le miroir sur le polissoir et on s'assure qu'il glisse aisément. Il ne faut JAMAIS laisser le miroir sur le polissoir sans rouge à polir. Le miroir risque de coller dessus.

On peut par contre laisser le miroir sur le polissoir si ce dernier possède une bonne couche de rouge à polir. On le recouvre d'une serviette humide pour garder l'humidité. Même si le rouge à polir sèche et que les deux disques se collent ensemble, il suffit de laisser couler de l'eau tiède entre les disques et d'exercer une légère pression latérale pour les décoller. Attention de ne jamais forcer trop fort pour échapper les disques. Une fois le contact effectué entre le polissoir et le miroir et que celui-ci glisse soigneusement sur le polissoir, on est prêt à procéder au polissage.

Personnellement, je faisais un autre contact en

utilisant un

MOUSTIQUAIRE EN NYLON

qui incrustait dans chacune des alvéoles du polissoir, des centaines de petits

carrés minuscules. Pour faire ce contact, je mettais le miroir, le

polissoir et le moustiquaire dans de l'eau chaude durant 15 minutes.

Je sortais le polissoir et j'y appliquais une bonne couche de rouge à polir.

Ensuite, j'installais le moustiquaire en nylon sur lequel j'appliquais sur

les deux côtés une bonne couche de rouge à polir pour éviter qu'il colle à la

poix. Ensuite, je sortais le miroir encore chaud et je le mettais sur le

moustiquaire en y faisant une bonne pression pour que les mailles du moustiquaire s'incrustent

complètement dans les alvéoles du polissoir.

pour éviter qu'il colle à la

poix. Ensuite, je sortais le miroir encore chaud et je le mettais sur le

moustiquaire en y faisant une bonne pression pour que les mailles du moustiquaire s'incrustent

complètement dans les alvéoles du polissoir.

J'enlevais

ensuite le miroir puis sous l'eau tiède, je retirais très délicatement le